消除航空零部件“变形”,翔博有的是绝招!

发布时间:2019/12/11

众所周知,飞机是非常精密而且复杂的机器,以波音747-400型为例,一架飞机造价1.5亿美元,整机由600多万个各式各样的零件组成,每个零件都非常重要,造价也十分昂贵。大多数零件的形状特殊且曲面复杂,属于轻型薄壁件,很容易产生变形。产生变形的原因主要是加工过程中引起的变形,以及加工完成后的工件内部残余应力引起的变形。

除了上述两种主要原因,引起航空零部件产生变形的原因还有很多,原材料与毛坯的材质、零件的几何形状以及生产工艺流程、刀具选择、车间环境因素都有关系,更多具体因素如下图所示:

1.原材料毛坯初始残余应力

残余应力也称内应力,是指当外部载荷全部去掉以后,仍存留在工件内部的应力。残余应力是由于金属内部组织发生了不均匀的体积变化而产生的。在工件生产过程中,毛坯阶段就已经存在残余应力,保持着毛坯整体结构的平衡。在处理和加工过程中,毛坯的局部区域产生了不均匀的形变或者相变,必然会导致工件内部残余应力的产生。

随着毛坯成型过程中逐渐被切除,原始的平衡条件被破坏,毛坯自身的残余应力被逐渐释放引起变形,从而达到新的平衡状态,这就是残余应力释放引起工件加工变形的基本原理。

2.刀具对工件的作用

切削热:在切削的过程中,刀具与工件之间摩擦所做的功转化成切削热,造成工件各部位受热不均匀导致工件产生变形。

3.工件的夹装

部分金属材料刚性较差,如:铝合金,在加工时夹、压引起的弹性变形将影响工件表面尺寸的精度与形状。

4.工件材料的影响

铝合金一直是航空航天业的重要金属,相比于其他金属,铝合金重量轻,更加容易被切削,但铝合金和其他金属容易产生化学反应,且铝合金的硬度相对较低、塑性大,这三点性质导致铝合金在切削过程中极易产生变形。铝合金硬度低、塑性大的性质,在切削过程中易产生积屑瘤,严重影响加工精度与工件表面质量。

5.刀具下刀方式的影响

垂直进刀方式的选择对腹板加工精度的影响以及水平进刀方式的选择对侧壁加工精度的影响是客观存在的。数控机床设计了三种垂直进刀的方式:一是直接垂直向下进刀;二是斜线轨迹进刀方式;三是螺旋式轨迹进刀方式。选择合适的下刀方式对于减小加工变形是有意义的。

解决航空工件残余应力,看翔博出招

对于各种工件残余应力的消除,翔博具有不同的解决方案。

1、大中型结构件去应力解决方案

对于大中型结构残余应力的消除,翔博采用自主研发的频谱谐波时效技术,使用傅里叶分析方法,对工件进行频谱分析,找出工件的几十种谐波频率,再优选出五种频率对工件进行处理,从而达到降低和均化铸、锻、焊及加工过程中的残余应力的目的,提高工件尺寸精度稳定性,防止变形和开裂。

2007年,某航天大型装备制造厂家采用频谱谐波时效,针对其圆环锻件,分别于毛坯、粗加工、精加工各个环节后进行了时效处理,最后锻件尺寸精度完全达到设计要求,并帮助企业大大节约了时间,最后被纳入了运载火箭制造工艺规程。

2、轻型薄壁件去应力解决方案

模态宽频时效技术是翔博科技针对航空、航天等高端制造业关注的残余应力问题而自主研发的新一代时效技术,频率范围为0-1000Hz,更能满足中小型的板、盘、环、框等件应力消除的需求。

模态宽频时效因为激振力在线动态可调、精准度高等优点,被广泛运用于航空、航天、兵器、交通、船舶、能源、电子、通信行业等领域,特别适用于航空发动机的涡轮盘、叶片、机匣;汽车的缸体、缸盖、曲轴、连杆等轻型薄壁件。

案例展示:

某镍基高温合金航空件

工件材料:GH4169

毛坯结构:直径860mm环形件

成型方式:环形轧制

机加工方式:车削

精加工成品结构:环形薄壁件

加工工艺:毛坯→粗加工→热处理→半精加工→精加工→成品

出现问题:热处理后,工件出现变形及开裂现象,无法达到验收标准。

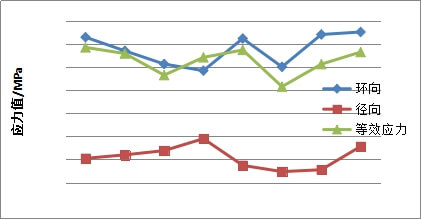

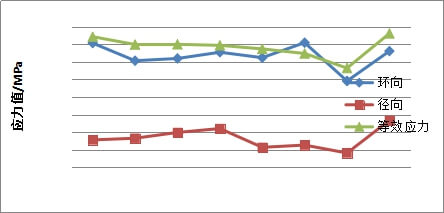

解决办法:采用X射线残余应力检测设备对时效前工件进行残余应力检测,得出时效前件的残余应力分布情况。

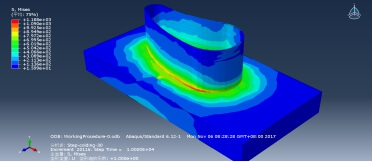

采用有限元分析软件,计算出工件在不同装夹状态下的0~1000Hz范围的所有模态频率、模态振型,从而优选出最优激振频率、振型和对应的装夹方式,用模态宽频时效中心对工件进行时效处理。

效果:时效过后,端面测点切向应力、径向测点轴向应力、等效应力下降明显,达到标准要求。

3、多工艺连续仿真

航空制造领域的产品投产前要经历单件或者小批量试制、工艺定形、批量投产的过程,试制件的材料与加工费用昂贵不说,传统工艺定形往往也需要经历一定的摸索周期,若出现问题很难定位工件变形的原因并加以解决,这时就需要进行数字化工艺仿真。

翔博科技基于ABAQUS二次开发的多工艺连续仿真软件,是一款能够实现多工艺、多步工序连续分析的工艺分析软件,能够进行工艺过程的多场耦合大变形、高度非线性过程仿真。多工艺连续仿真软件旨在实现对机械产品或零部件的制造过程的全流程物理过程的仿真,能够辅助产品或零件的制造工艺设计、验证、优化。多仿软件面向工艺人员,提供界面友好,操作简单,屏蔽复杂数值计算特征,让用户只关注工艺仿真本身。

不同场景,翔博自有不同绝招进行解决。自成立起,翔博便致力于解决机械制造业的残余应力与加工变形问题,具有残余应力检测能力、残余应力消除能力、数字化工艺仿真能力,并坚持自主研发,开发了自主创新的产品、技术以及先进的解决方案,尤其是在轻型薄壁金属零件应力与变形控制方面,先后获得软件著作权及专利几十余项。未来,翔博坚定走产、学、研、用结合道路,为中国航空、航天事业,做出更多贡献。