叶片断裂,航空发动机事故的第一“杀手”

发布时间:2020/02/25

如果将航空发动机比作飞机的心脏,那发动机叶片无疑是这个器官中最娇贵的部位。叶片作为发动机的重要部件之一,需要在高温、高压和高转速的工况下运转,工作环境十分恶劣,一旦叶片出现问题,很可能造成致命的危险。据不完全统计,现役飞行的飞机由于发动机问题造成的事故,80%都是由于发动机叶片断裂失效导致的。

发动机叶片为何会断裂?

要讲叶片的断裂,那我们首先得从它的构造入手。压气机、涡轮的叶片一般由叶身与榫头组成,叶身较长的叶片常设有凸肩或叶冠,另外叶片形状和安装结构种类也不一而足。一般来说,大发动机的叶片均是通过榫头与轮盘连接,叶身不与任何东西接触,若是有凸肩或叶冠,则相互接触支撑以减振。

发动机叶片的叶身与榫头结构

发动机叶片与轮盘安装

对于航空发动机来说,即使在设计时如何精妙,考虑的如何周全,在制造及安装时均有其局限性,自身弱点和薄弱环节全部显露出来。正所谓实践是检验真理的唯一标准。总结来说,出现问题的常见部位是发动机叶片弱点和薄弱环节,分别是叶片工作状态稳定状态下应力的最高点和温度最高点,以及连接与连接的接触部位。

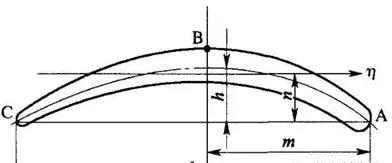

对于叶片截面,其稳态应力最大点有三个部位,及下图中的A、B、C三个点,这些点是叶片裂纹易于萌生的危险点。

叶片截面稳态应力最大点分布

发动机在高速运转的过程中,叶片必定会产生一定的震动,当外界传来的振动与叶片的某一种振型重合时必然会产生共振,而一旦产生共振,在振动节线位置就会产生较大的振动应力。

发动机叶片的两种振型

除此之外,包括叶冠或凸肩的接触、榫头上的接触面、榫头与轮盘的接触等部位,由于设计或加工装配等原因,往往造成部分接触不均匀,会引起局部应力急剧增加,从而成为裂纹萌生部位。

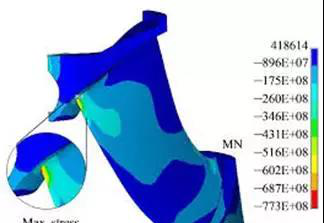

除了共振的影响,发动机工作中涡轮叶片上的高温区受温度影响容易发生热腐蚀,从而降低叶片表面的完整性,慢慢形成疲劳点;气压机的前几级叶片在运行中,会不断受到空气中尘埃、砂砾甚至某些其他腐蚀介质的冲击,造成叶片表面形成微小的坑洞或腐蚀斑点,若不及时处理就会慢慢发展至断裂。

涡轮发动机叶片上的一种温度分布

叶片的故障机理

从理论上看,涡轮叶片断裂的故障机理有疲劳、超应力、蠕变、腐蚀、磨损等。

疲劳

航空发动机在工作中,会经经历启动、加速、减速及其他工作过程,发动机涡轮的各部件承受着复杂的循环带来的载荷作用,其中涡轮扇叶会经受大量弹性应力循环,引起高周疲劳、低周疲劳或者是热疲劳,最终引起涡轮叶片断裂。

涡轮发动机叶片根部疲劳开裂

超应力

涡轮叶片形状的不规则,导致了叶片中存在应力集中部位。虽然在设计时会采取一系列的措施来避免应力的产生,但实际上,超应力一直是造成涡轮叶片断裂的一个主要原因。

腐蚀

叶片形成腐蚀的主要原因是来自高温燃气。发动机所喷射出的高温燃气对叶片造成的腐蚀包括冲刷腐蚀及氧化腐蚀,这两种腐蚀会大大降低叶片的性能,当达到一定的材料临界点,叶片就会发生断裂。

被严重腐蚀的叶片

叶片断裂的预防

叶片的断裂与失效,大多与设计和制造技术相关,因此,想要预防发动机叶片断裂与失效,首先要从工艺设计入手。只有充分认识和了解发动机叶片的使用条件,总结已知条件下发动机叶片断裂与失效的规律与原因,并考虑叶片成型工艺的适应性,才能进一步精进发动机叶片的设计工艺。

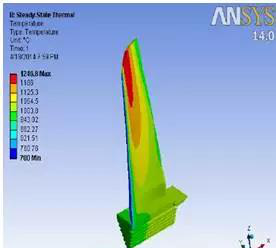

但是,航空发动机的研发成本可谓是相当之高,即使除去人工成本,制造材料成本也不可小觑。这些因素也决定了在工艺设计中,不可能给设计师一次又一次试错的机会。这种时候,利用工艺仿真软件,模拟制造流程中的各个环节,就能起到节约成本,优化工艺的作用。

发动机叶片的制造工艺相对比较复杂,从毛坯到成型需要经过多个加工步骤,如果使用传统有限元仿真软件来进行工艺仿真工作,分别需要针对不同工艺进行多次仿真,工作量相当之大。

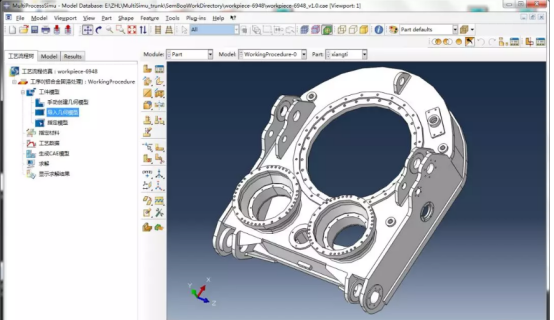

为了方便工艺人员快速高效地完成工艺仿真,翔博科技基于ABAQUS软件进行了二次开发,打造了一款高效的多工艺连续仿真软件——MultiSimu,面向工艺人员使用,全中文界面操作起来友好简单,能够快速找出制作工艺中所存在的问题。

MultiSimu拥有丰富的单元库和与之相应的材料模型库,6大类31个模块,覆盖到工艺流程每个环节,能够实现多种工艺和多步工序间的连续仿真分析。也就是说,对于发动机叶片的工艺仿真,可实现连续仿真分析,大大节约开发时间及成本。