翔博解惑:破解航空发动机涂层破损之谜

发布时间:2020/04/24

涂层技术作为航空发动机的核心技术之一,发挥着隔热、防护、抗磨、抗冲击、减震等作用,从而降低发动机与空气的摩擦,延长航空发动机的使用寿命,保障航空发动机的安全可靠运行。

根据功能不同,航空发动机涂层又分为热障涂层、高温抗氧化涂层、耐磨涂层、耐腐蚀涂层、封严涂层、零件尺寸修复涂层等。物理气相沉积、空心阴极电弧离子镀等技术通常被用于发动机涂层的生产。

在制备涂层的材料熔融、沉积过程中,由于粉末颗粒本身的淬火应力、其对已沉积涂层的冲击应力以及涂层与基体材料在热-机械性能方面差异造成的失配应变和热梯度效应,某些情况下还有后续加工和服役环境的作用,都会使涂层不可避免地出现或大或小的残余应力。

研究表明,残余应力的大小和分布严重影响着涂层零件整个体系的主要性能,如基体疲劳寿命、涂层结合强度、耐剥落以及硬度、耐磨、抗热冲击、热循环疲劳等性能,导致涂层开裂、翘起、剥落和分层,因此残余应力对涂层质量、使用性能、涂层构件精度和尺寸稳定性等都有重要影响,甚至导致涂层零件过早失效。

涂层残余应力的检测方法

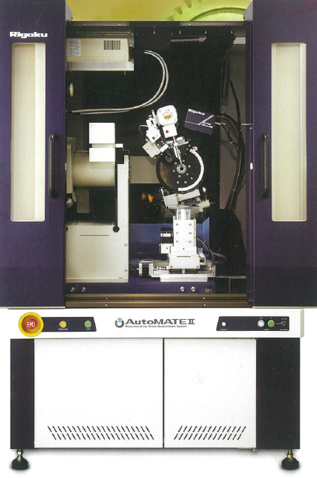

在使用过程中,涂层产生裂纹,或涂层与基体脱黏分离,都将严重影响航空发动机的运行安全,因此,对涂层残余应力的检测十分重要。目前常用的残余应力检测技术为机械式应力检测技术——盲孔法及光学式应力检测技术——X射线衍射法。

盲孔法

机械式应力检测技术的典型代表为盲孔法。操作时对存在残余应力构件的表面钻一个小孔,使小孔处的残余应力得以释放,再通过粘贴在孔邻近区域的应变片或激光产生的电子散斑图来测量相应的位移和应变,最后可以通过计算来得到在钻孔处深度方向上的平均残余应力值。

盲孔法测量手段简单,成本低,测量精度高,已成为一种标准测试方法并在工程实际中广泛采用。缺点是被测涂层表面遭到钻孔破坏,且钻孔常引起材料损伤和屈服,改变局部应力状态,适用于大型构件,在精密零件的应用受到局限。

(盲孔法应力测试仪)

X射线衍射检测技术

光学式应力检测技术比较常用的是X射线衍射检测技术。X射线衍射对材料的作用层深仅十几微米,故而是一种理想的表面残余应力检测技术,对于涂层零件的涂层的残余应力检测,可以有效规避基体残余应力分布对检测结果的影响。X射线衍射检测技术对试样尺寸和形状要求不严格,加上测量手段简单,准确度高,因此在热喷涂涂层研制和生产中可以得到广泛的应用。

目前,X射线衍射法在国际上得到了越来越广泛的应用,技术手段也在各种残余应力检测技术中最为成熟。2008年7月,欧盟标准委员会(CEN)批准使用新的X射线衍射残余应力测定标准EN15305-2008,对涂层材料和薄层等被测材料的特性进行了详细说明。该标准于2009年2月底在所有欧盟成员国正式实施。与之相呼应,美国试验材料学会(ASTM)也2010年7月发布了最新X射线衍射残余应力测定标准ASTME915-2010。

2017年,国内相关权威机构和专家在深入理解欧盟、美国相关标准的基础上,对GB/T 7704-2008进行了较大的修改与完善,在保证与国际标准一致的前提下,使之更适合我国实验室现状与未来残余应力检测工作的产业化需求,即最新X射线衍射法残余应力检测标准GB/T 7704-2017《无损检测 X射线应力测定方法》。

除此之外,涂层的检验还有中子衍射检测技术、散斑干涉检测技术、光激发荧光谱(PLPS)技术、显微喇曼光谱技术等,都各有其利弊,但不如盲孔法和X射线衍射法应用广泛。

(日本Rigaku公司AutoMATE Ⅱ型应力仪是一种大功率的微区应力仪,该应力仪使用X射线衍射检测技术检测残余应力,精度高,扫描机械精度可达0.1微米;准直器分辨率高,最小扫描区域直径可达30微米;配备Cr、Cu等靶材,可以发射多种波长的特征X射线,适用于各种常见金属和陶瓷材料(含各种复杂物象的涂层材料)的残余应力检测。目前,翔博科技为该仪器中国地区独家代理商)。

模拟计算技术

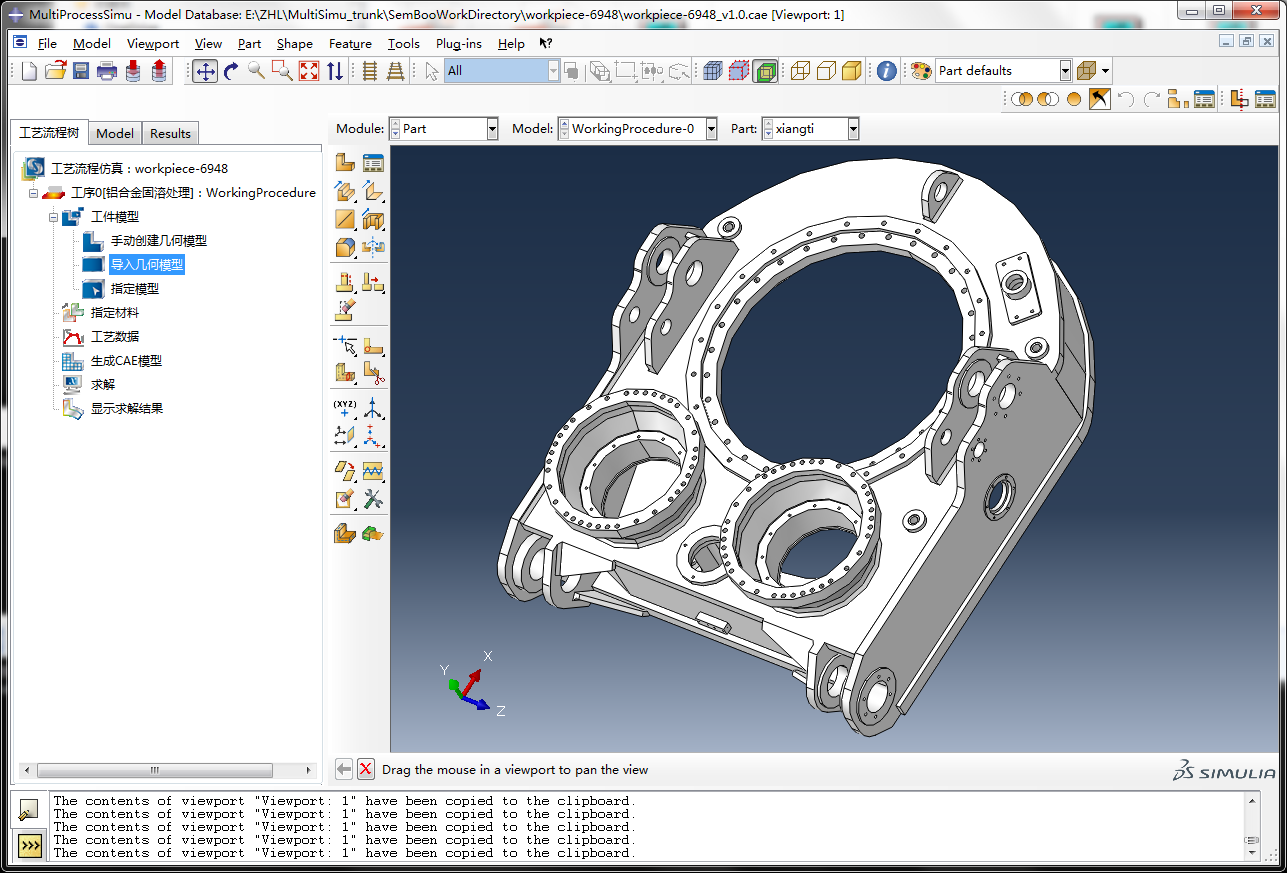

随着计算机计算能力的不断增强,数字模型,包括有限元模型,成为一种日益强大、有效且成本较低的模拟喷涂过程中涂层温度和应变衍生过程的计算工具。

有限单元法的基本思想是将连续的结构体离散为有限个单元,并在每一个单元中设定有限个节点,将连续体看作是在节点处相连接的单元集合体;将场函数的节点值作为基本未知量,并在每一单元中假设近似插值来表示单元中场函数的分布规律;利用力学变分原理来建立求解方程,以将一个连续域中的无限自由度问题化为离散域中的有限自由度问题来分析。

MultiSimu软件,是翔博科技基于ABQUS软件成熟求解算法二次开发的多工艺连续仿真软件。它拥有丰富的单元库和与之相应的材料模型库,6大类28个模块,覆盖到工艺流程每个环节,能够实现多种工艺和多步工序间的连续仿真分析,预测各工艺与各工序产生的工件残余应力分布和变形趋势。

最重要的是,MultiSimu软件简洁的操作界面,有效降低工艺仿真难度、缩短工艺仿真时间,工程师可更专注于对工艺的研究和设计。

利用工艺仿真软件,可以对喷涂粉末颗粒沉积过程进行模拟计算,揭示表面粗糙度、温度等关键因素对涂层残余应力影响的热-机械变化过程,观察在涂层过程中每个环节残余应力的变化状况,从而优化工艺流程,从根本上减少涂层破损。