全球最大吨位风电安装船吊臂拦腰折断,损失1亿欧元

发布时间:2020/05/18

全球最大吨位风电安装船突发意外

5月2日,德国罗斯托克码头,全球最大吨位风电安装船突发意外,船上起重机进行载荷测试期间拦腰折断,砸向底座碎片满天飞,当地警方预计损失将达至少1亿欧元。

从现场视频来看,折断位置位于起重臂下部三分之一处,事故发生时有数吨钢铁散落到船体上,随之伴有船体震荡,但未发生倾覆。

这艘名为“Orion 1”的安装船由中远船务(启东)海洋工程有限公司承建,发生事故的起重机由利勃海尔提供,整艘船体计划于5月下半月交付给比利时海工巨头DEME,现在看来延期交付是必然的了。

发生事故的起重机型号为HLC 295000,是利勃海尔迄今建造的最大的海上起重机。它的起重能力为5000吨,延伸范围为30米。目前事故原因还在调查中。据悉,这是起重机制造商利勃海尔几个月来第二起严重事故。

利勃海尔为德国名企,以生产工程机械设备、冷藏冷冻设备和铁路航天设备而著名。难以想象,这样的事故会发生在德企上。实际上,虽然国外在某些领域的科技技术是比中国略胜一筹,但像这一类型的事故,国外可并不少见,事故的发生,并不挑国籍。

美国肯帕体育馆事件

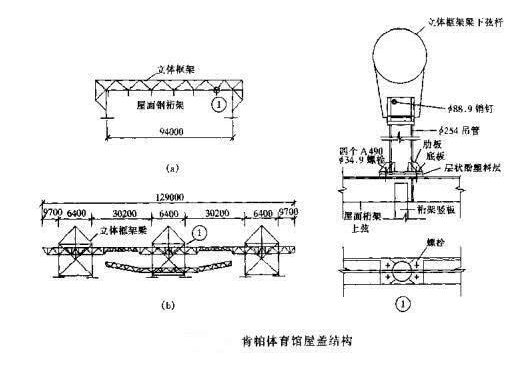

美国肯帕体育馆建于1974年,承重结构为三个立体钢框架,屋盖钢所架悬挂在立体框架梁上,每个悬挂节点用4个A490高强螺栓连接。

1979年6月4日晚,高强螺栓断裂,体育馆屋盖中心部分突然塌落。事后调查发现,诱发一切的原因,竟只是因为螺栓的疲劳破坏。

小小螺栓的疲劳破坏,毁掉一整个房屋,而这样的例子还很多。在第二次世界大战中,发生了多起飞机疲劳失事事故,人们从一系列的灾难性事放中,逐渐认识到疲劳破坏的严重性。

金属结构的疲劳是业界早已关注的问题。“疲劳”这个议题最初是在1829年由法国采矿工程师尔倍特(W.A.J. Albert)根据他所做的铁链的重复载荷试验所提出的。随后1854年,第一篇以”疲劳”一词作为题目的论文是勃累士畏( Braithwaite)在伦敦土木工程年会上发表。毫无疑问,金属疲劳正逐渐获得人们重视。

是什么引起了金属疲劳?

钢结构的疲劳破坏是指钢材或构件在反复交变荷载作用下在应力远低于抗控极限强度甚至屈服点的情况下发生的一种破坏。就断裂力学的观点而言,疲劳破坏是从裂纹起始,扩展到最终断裂的过程。

就金属结构而言,包括飞机,车辆等各类结构都在内的总体,大约80%-90%的事故,都与疲劳有关。

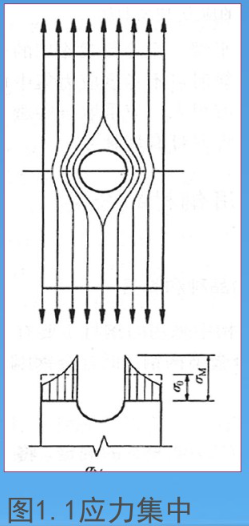

疲劳是一个十分复杂的过程,从微观到宏观,疲劳破坏受到众多因素的影响,尤其是对材料和构件静力强度影响很小的因素,对疲劳影响却非常显著,例如构件的表面缺陷,应力集中等。

自1972年里海大学J. W. Fisher提出疲劳设计新概念至今,各国普遍公认,影响钢结构疲劳破坏的主要因素是应力幅,构造细节和循环次数,而与钢材的静力强度和最大应力无明显关系,该观点尤其对焊接钢结构更具有正确性。

应力集中对钢结构的疲劳性能影响显著,而构造细节是应力集中产生的根源。构造细节常见的不利因素:

- (1)钢材的内部缺陷,如偏析、夹渣、分层、裂纹等;

- (2)制作过程中剪切、冲孔、切割;

- (3)焊接结构中产生的残余应力;

- (4)焊接缺陷的存在,如:气孔、夹渣、咬肉、未焊透等;

- (5)非焊接结构的孔洞、刻槽等;

- (6)构件的截面突变;

- (7)结构由于安装、温度应力、不均匀沉降等产生的附加应力集中。

提高和改善疲劳性能的措施

影响零件的疲劳强度的因素很多,比如材料的最大应力、工作环境、应力状态、加工质量与加工工艺等。除去选材、设计等客观因素,提高零件的疲劳强度,还是得从减小应力集中入手。

零件的疲劳破坏一般是从最大应力处开始,而应力集中通常是产生疲劳裂纹之源,在设计时应避免。结构件的设计原则是:

- (1)、在零件中应避免横截面上出现急剧变化,当横截面尺寸或形状改变时,尽量用大圆角来过渡,同时在设计时应避免传力路线中断。

- (2)、尽可能采用对称结构,避免带有偏心的结构,在不对称处应注意局部弯曲引起的应力。

- (3)、结构件应尽可能减少开口,特别在受拉表面尽量不开口,如需开口应考虑其形状,以减小应力集中,同时开口的位置应设在低应力区。

- (4)、铆钉及螺纹孔、焊缝等是产生应力的集中源,在其连接处适当加厚以降低局部应力,对焊缝处磨平、采用去毛刺、边缘倒角等工艺是减小应力集中的有效方法。

- (5)、在主要零件存在应力集中的地方不应再连接次要零件,避免增大局部应力。

预防疲劳破坏 从应力检测开始

虽然上面例举了许多预防应力集中的方法及措施,但在实际工作中,却很难规避应力集中诱发的金属疲劳破坏。在零构件成型服役前,甚至在制造过程中就发现应力集中现象,并采取措施均化应力,才是杜绝疲劳破坏的根本。

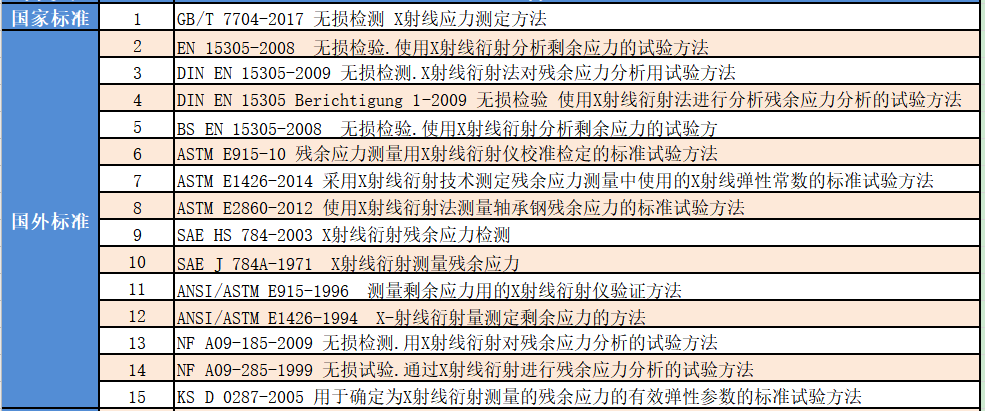

对此,国外早已引起重视,并针对应力的检测,不断进行技术更新迭代,逐渐发现X射线衍射法是一种不错的无损性的测试方法。

20世纪初,人们就已经开始利用X射线来测定晶体的应力。后来日本成功设计出的X射线应力测定仪,对于残余应力测试技术的发展做出来巨大贡献。

(日本理学两款应力检测仪器)

1961年,德国的E.Mchearauch提出了X射线应力测定的sin2ψ法,使应力测定的实际应用向前推进了一大步。

随后,欧美国家围绕X射线衍射法,颁布了一系列检测标准,为行业发展树立了标杆。

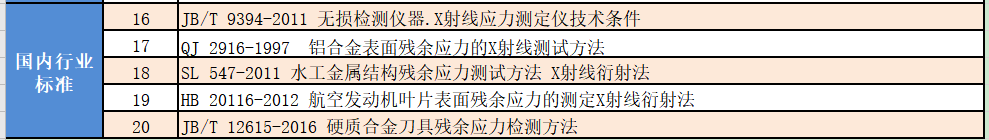

如今,X射线衍射法已经引进国内,专家们也根据中国工业制造行业需求制定了系列标准,这让残余应力的检测技术,一步步走向成熟。

伴随着我国工业制造的发展,特别是航空、航天、武器装备性能要求的不断提高,对于材料性能的要求也越来越严苛,而残余应力造成的零构件疲劳破坏、变形开裂是高性能材料加工过程中的一大问题。

残余应力的检测,是金属变形控制的第一步,我们有理由相信,未来,整个工业制造行业必将越来越重视对残余应力的研究。