小小变形引起百万损失 工件变形如何预防?

发布时间:2020/06/15

在航天领域,工件变形常常造成巨大的成本浪费。行业内不乏成品构件在放置一段时间后出现变形的现象。而这小小的变形,往往意味着零件精密度受到严重影响,不符合使用标准,最后只能报废。

可别小瞧零件变形,曾就有企业因为一个小小的构件变形,全部工件重新制作,造成上百万的经济损失。

构件为何会在成品阶段发生变形,如何控制和防范变形的发生?这里面涉及的知识点可不少。

残余应力 诱发金属变形的重要原因

众所周知,航空航天领域由于行业的特殊性,在选材方面有着极其苛刻的要求,要求抗高温、抗高压、可耐受恶劣环境等特点,一般采用高强度铝合金、钛合金、高温合金、超高强度钢、复合材料等。

这些金属构件在锻压、切削、铸造、焊接等加工过程中,由于受力或受热不均匀,内部产生不均匀的塑性形变,加工完后都存在残余应力。

残余应力是金属构件开裂或变形的重要原因,极大地影响金属构件的疲劳强度和尺寸精度的稳定性。然而,残余应力的存在,并非百害而无一利。

实际上,适当的、分布合理的残余压应力能够提高工件疲劳强度和抗应力腐蚀能力,从而延长其使用寿命。因此,残余应力的分布是否合理,压力值是否适当,成为一个重要的考核标准,这就需要结合到残余应力的检测。

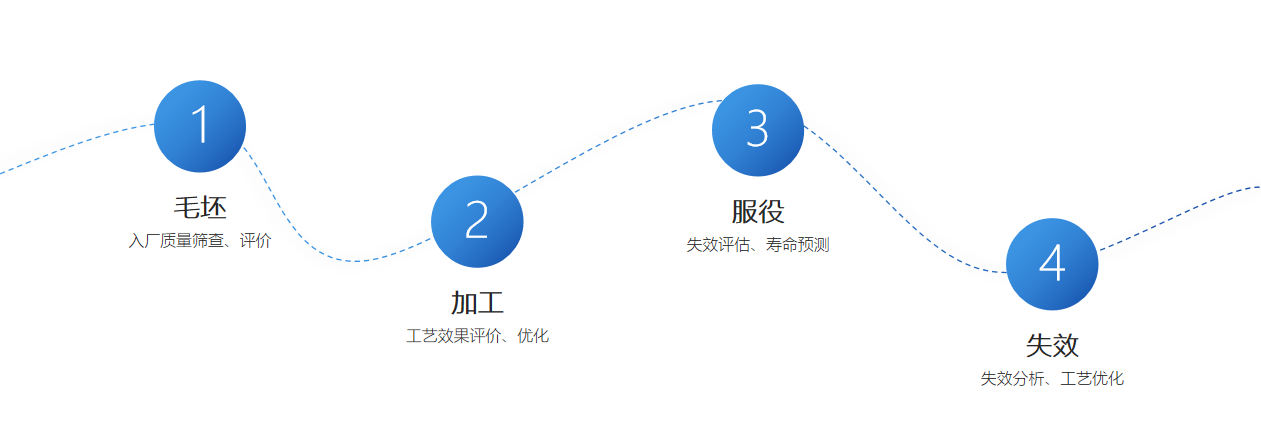

残余应力检测在零件生产各个阶段的意义

由于锻、轧、铸毛坯的成型过程与工艺方法、工艺参数等因素,残余应力几乎存在于工艺的每个流程。任何阶段产生塑性流动(塑性变形)都会导致零件中残余应力的状态发生变化。因此,在各个阶段进行残余应力检测,有利于把控工件制造的整体质量,便于发现变形原因。

(残余应力检测在各个阶段的价值)

比如毛坯阶段,加工工艺定型后,毛坯残余应力的大小和分布规律直接影响最终加工完成后零件的尺寸变形。同批次零件毛坯的应力水平和一致性是加工合格率的关键。这个阶段进行应力检测,可从基本上发现问题,以免残次毛坯再加工,造成巨大浪费。

在工件加工阶段,残余应力检测可以在制造早期发现可能有缺陷的部件,并有效缩短识别问题的时间和重新制造部件的成本。对于一些创新性强的公司来说,甚至可以根据残余应力检测建立数据库,根据大数据,发现不同应力值对工件的影响规律,实时准确监控组件中的应力,以此了解何时制造设备需要维护甚至更换刀具等。

在工件加工制造过程中测量残余应力,另一个好处是能够优化工艺顺序,以便使成品部件中具有最佳的残余应力状态。许多热处理过程可以缓解或消除零件的应力,如果在高应力操作之前可以进行热处理,则可能更好地减少或消除部件中的翘曲现象。

工件服役阶段,残余应力检测同样具有很高的价值。工件投入使用后,应力可能会有所消退。在日常维护期间,对高负载应力的零件进行检测,可以有效评估零件寿命,进行失效评估,长此以往,自然可以根据应力自然值判断是否需要维修或更换零件。

由此可见,残余应力检测在工件制造的各个阶段,都具有积极意义。

(北京翔博科技残余应力检测服务在零件各阶段的作用)

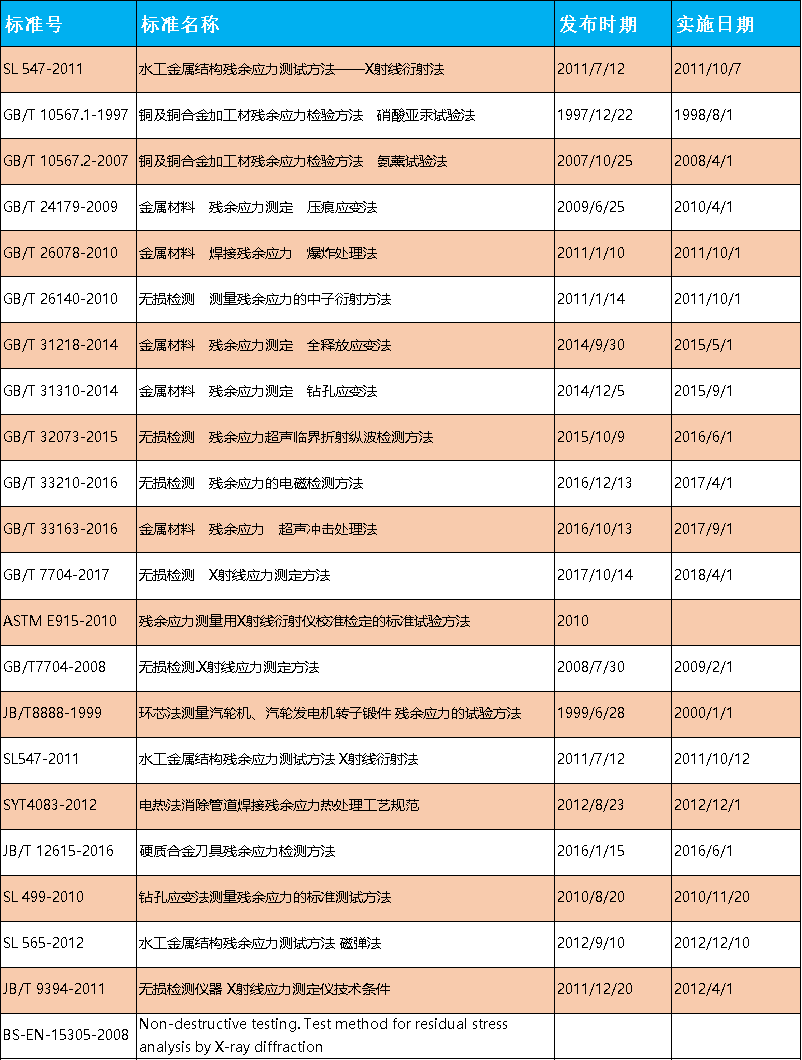

残余应力检测标准逐渐成熟

残余应力的检测,是金属变形控制的第一步,已经逐渐引起整个工业制造行业的重视。在2016年国务院提出“中国制造2025”战略的十大领域中,超过一半行业领域有残余应力相关的成熟应用,行业内也有成熟标准可供参考。

(行业标准由北京翔博科技整理,如有欠缺,欢迎补充)

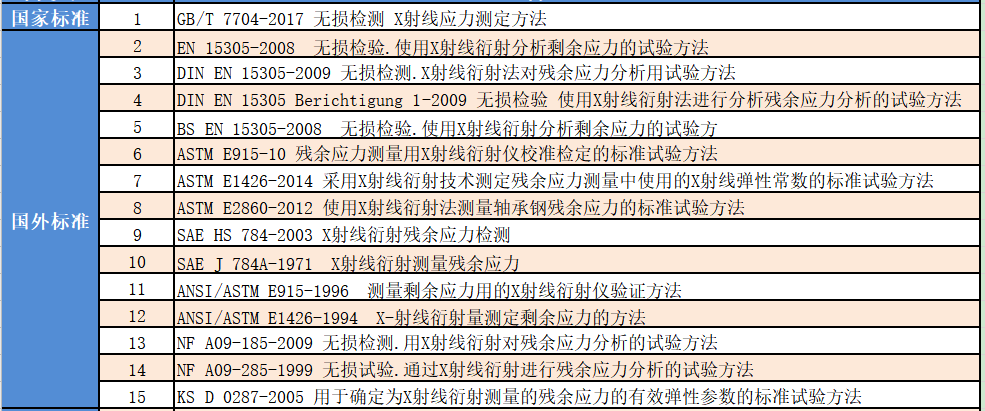

而国外早已建立起针对残余应力的“检测、评价、控制”体系,并得到广泛的应用。例如美国的GE、英国的罗尔斯·罗伊斯公司、日本的丰田,在质量管理方面都有严格的残余应力检测与控制标准,并要求其材料加工处理厂和零部件厂交货时提供残余应力检测数据。

除此之外,国外针对应力的检测,不断进行技术更新迭代,逐渐发现X射线衍射法是一种不错的无损性的测试方法。

20世纪初,人们就已经开始利用X射线来测定晶体的应力。后来日本成功设计出的X射线应力测定仪,对于残余应力测试技术的发展做出来巨大贡献。

1961年,德国的E.Mchearauch提出了X射线应力测定的sin2ψ法,使应力测定的实际应用向前推进了一大步。

随后,欧美国家围绕X射线衍射法,颁布了一系列检测标准,为行业发展树立了标杆。

如今,X射线衍射法已经引进国内,并受到行业认可。业内相继涌现出一批像北京翔博科技这样,拥有专业团队、设备齐全、检测技术过硬的企业,为客户提供专业、具有公信力的残余应力检测服务,同时实现加工变形控制。

目前,越来越多的航空、航天企业认识到残余应力对零构件的影响,也愈加重视残余应力的检测与均化。毕竟,残余应力检测能在工件制造早期发现问题,采用振动时效等方式进行干预,解决产品交付后延迟变形、疲劳裂纹等问题,有效提高产品交付后稳定性、可靠性,大大降低企业成本,何乐而不为呢?