行业看点:英国实现玻璃与金属焊接,哈佛颠覆3D打印技术

发布时间:2019/12/11

科技日新月异,技术每天都在迭代更新,那么在机械制造领域,又发生了些什么呢?本周行业看点,将为您推送以下信息:

航空领域

罗罗公司UltraFan超级发动机复合材料部件通过测试

英国罗罗公司(Rolls-Royce)的技术人员测试了其开发的UltraFan发动机包括复合材料组件在内的所有关键部件。UltraFan在重量、噪音和燃油消耗方面都实现了前所未有的提升,其燃油效率较第一代Trent发动机提升了25%。

该发动机上所有复合材料部件都采用罗罗公司复合材料工厂卓越技术中心开发的最先进的全自动生产工艺制造。

每只发动机叶片都由机器人自动铺放约500层碳纤维复合材料,随后经热压处理,在位于风扇进气边的叶片前缘再镶嵌入钛合金,从而实现对叶片的极大保护,以防止叶片受到外物、鸟击等破坏。如果将制造发动机叶片和发动机罩的复合材料逐层展开并相互连接,其长度可以从伦敦一直延伸到利兹(超过300公里)。

目前,罗罗公司正在寻求UltraFan发动机的装机对象,以确保其长远的商业前景。在短时间内,它的重点是解决波音787客机上遄达1000发动机的问题。

3D打印

哈佛新技术:一个喷嘴8种材料50Hz高频切换 颠覆现有3D打印技术

3D打印技术在多材料打印方面一直存在着一定的技术瓶颈,因此我们平时常见的挤出式3D打印机都是只有一个喷头,只能同时打印一种材料。

为了实现多材料的3D打印,设备厂商一般会选择将喷头增加为两个,分别打印不同的材料,比如一种材料作为最终模型,另一种材料作为支撑结构等。然而,如果想再进一步的增加材料种类数量,则会变得很困难,因为再增加喷头会很困难。

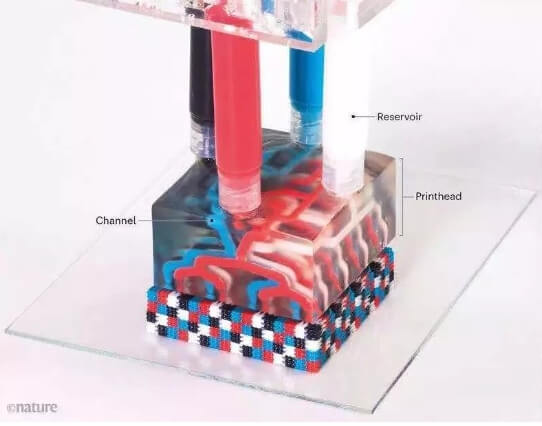

近日,哈佛大学Jennifer A. Lewis团队报道了一种新型微米级的打印技术,能够实现单一喷嘴快速切换粘性材料。

该技术的关键在于多材料打印喷头内的流道结构设计以及不同材料之间的精准快速切换。其设计的巧妙之处在于通过立体式的三维流道结构设计将多个材料入口和材料出口集成到单个喷头上,并使用高速电磁阀精准的控制每个流道内的压力使不同材料在喷头出口处可以连续切换打印,从而实现单个喷嘴对材料的体素级控制。

这项技术拓展了体素打印的材料的范围,从而为3D打印开发了一系列需要精确控制局部材料属性的应用。目前,该团队利用MM3D打印技术一体化的制造出了折纸结构以及软体机器人。

材料制造

我国技术团队在高端铝合金生产装备上取得突破性进展

长期以来,高性能铝合金汽车板、中厚板、型材一直是我国铝加工业的薄弱领域。

高性能铝合金板型材热处理生产涉及的工艺参数多、工序复杂,开发难度较大,相关核心装备长期受制于人,尚未实现关键技术自主可控。

到2017年底,我国引进的生产装备远已经无法满足汽车、航空等高端制造领域铝合金板带及型材的用量需求。因此,开发出具有我国自主知识产权的气垫炉装备、中厚板及型材辊底炉技术十分必要。

今年,以王国栋教授、王昭东教授等行业专家领军的东北大学先进轧制技术与热处理创新团队,在铝材生产“造血”能力方面取得了突破进展。

目前,团队正如火如荼地建设汽车、航空等交通运输用高端铝合金生产的气垫式热处理示范线、中厚板辊底炉热处理示范线、型材辊底炉热处理示范线。到年底预计可完成示范线的设计、制造和调试,以打破国外垄断,实现高端铝合金汽车板、航空板的国产装备、工艺和生产技术的突破,在铝合金高端材料关键热处理装备和工艺技术方面实现自主可控。

工艺技术

焊接工艺重大突破!英国科学家实现玻璃与金属焊接

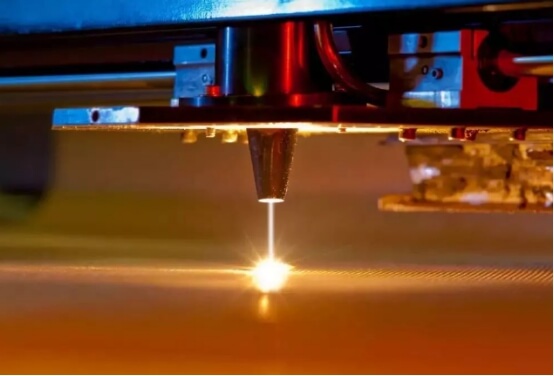

从传统意义上来讲,由于玻璃和金属的不同热性能,将玻璃和金属等不同材料焊接在一起非常困难,然而英国做到了。

根据英国赫瑞-瓦特大学公布的一项突破性的新成果来看,科研人员使用非常短的红外光脉冲沿接合技术,将玻璃和金属通过超高速激光系统焊接在一起。

该团队在-50°至90°C的温度下对焊缝进行了测试,结果表明它们足够坚固,能够承受极端条件。研究人员认为,这种新工艺有望改变制造业,在航空航天、国防、光学技术甚至医疗保健领域都将有用武之地。

锁定每周行业看点,我们将定期推送更多行业先进技术、材料领域新进展,让您一手掌握机械制造领域新动向。