案例 | 航空构件变形如何解决?翔博给出完美解决方案

发布时间:2019/12/24

伴随着现代工业发展速度的不断加快,人们对工业产品需求增加,同时对其轻量化程度的要求也越来越高。

铝合金凭借易加工、轻质、耐腐蚀及强度良好等特点,被广泛应用在航空航天、轨道车辆、机械制造、军工武器、汽车、电工和船舶等领域。其中尤其是航天航空领域,对材料的性能要求更严,要求构件大型化、轻量化、长寿命。

但由于焊接、切削等原因,航天航空零部件会产生一定的残余应力,降低产品尺寸精度和稳定性,严重影响构件的使用性能。而航空构件由于加工量大,加工精度要求高,变形控制难度大,如果在成品阶段才发现问题,无疑造成巨大的成本浪费。结合数值模拟的方法对结构变形情况进行预测,可以较好地解决这一问题,优化工艺流程。

那么,如何将现代的数字仿真技术应用于传统的制造工艺,利用先进的计算机数值模拟技术,确定最优工艺方案?本案例中将一一讲解。

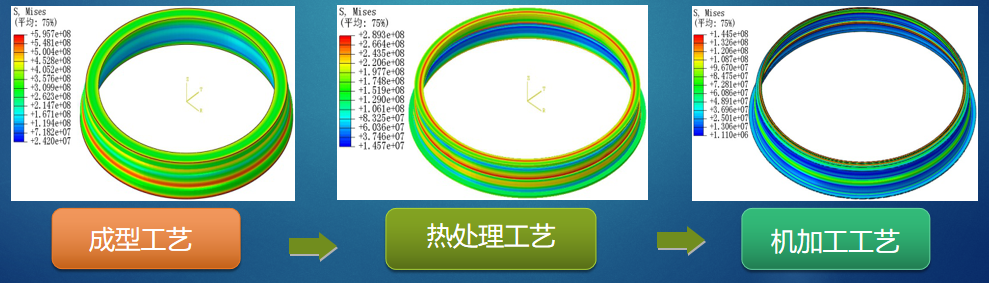

仿真过程模拟

某航空公司环形零件,铸造成型,经过车削、铣削机加工方式,成品精度不符合标准,有一定程度的变形。客户将试件送至翔博,希望寻求变形解决方案。

经过技术人员分析,决定采用有限元分析,对当前工艺进行诊断,分析变形原因,并提出优化建议。

技术人员首先进行了前期调研,了解当前构件生产现状及加工工艺,并使用翔博自身开发的多工艺连续仿真软件进行有限元分析。

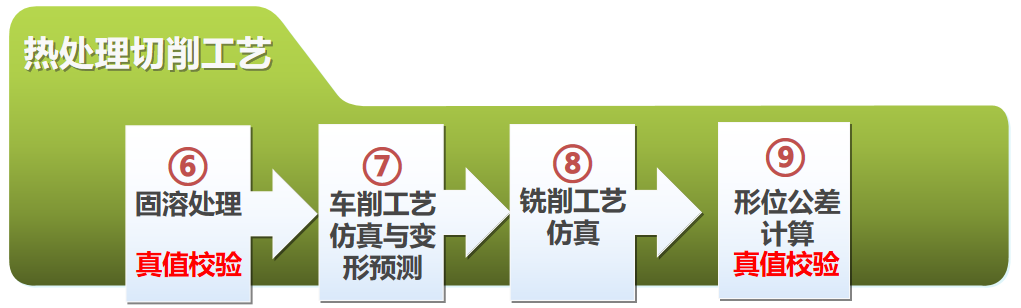

在热处理环节,技术人员利用仿真与实际X射线检测出的残余应力进行校验,借助校准后的模型研究了不同热工艺参数对工件变形效果的影响。

仿真及实践结果

经过有限元分析,基于当前仿真数据分析结果,技术人员提出了多项工艺优化建议,包括优化措施3项,频谱谐波定位时效方案1套,并对方案进行仿真验证,得出的数据结果符合客户标准。

(三套优化方案)基于此,客户根据翔博的建议,敲定了解决问题的具体方案并实施,经过工艺优化,最终构件关键尺寸变形量明显下降。

案例总结

本项目中采用多仿软件,对构件在锻造、热处理、机加工过程中进行数值模拟研究,利用X射线残余应力无损检测技术作为检测手段,模拟出构件在各个过程中的数值变化,最终揭示构件锻造、热处理过程中变形和残余应力分布的规律,并在仿真环境下找出工件最优加工路径及加工工艺。

随后在机加工过程中采用模态宽频时效技术,降低和均化工件残余应力,并配合仿真条件下最优加工路径,从而达到控制工件成品尺寸精度的目的,为客户解决了工艺难题。

工艺仿真的运用,实现多组不同参数的快速结果验证,有效地节省实际生产过程中所发生的人力、物力、财力和时间的浪费,翔博也因此受到客户的高度认可。

具体仿真过程,就不在本文中赘述。本案例中使用的多工艺连续仿真软件,由翔博科技基于Abaqus软件成熟求解算法二次开发,操作界面简洁,有效降低工艺仿真难度,缩短工艺仿真时间。CAE人员可便捷高效地完成全工艺过程仿真,工艺人员也可以快速学习掌握此工艺仿真软件,成为数字化工艺仿真的参与者。