北京翔博变形控制整体解决方案 助推制造业走向碳中和

发布时间:2021/06/07

随着我国制造业数字化转型不断推进,减少能源消费和碳排放是当前制造业转型升级中面临的新课题。

“十四五”规划和2035年远景目标纲要提出,扎实做好碳达峰、碳中和各项工作,制定2030年前碳排放达峰行动方案。

毫无疑问,单纯依靠能源投入的发展模式已不可持续。从资源集约和绿色发展的角度考虑,积极主动响应“碳达峰”“碳中和”政策号召,减少污染排放,实现精益和绿色生产,这既是必然趋势,也是每一个个体与企业义不容辞的担当与责任。

从成就更美好社会和未来的愿景出发,北京翔博科技积极践行社会责任,从节能减排入手,推出“残余应力与变形控制整体解决方案”,推动制造业能效提升,帮助制造业企业节约成本,节能减排。

什么是“残余应力与变形控制整体解决方案”?

长久以来,精密制造类企业受困于关重件加工变形。一方面,对变形原因的不确定,一定程度上影响了变形控制效果,造成材料浪费;

另一方面,为控制变形,制造业普遍采用热时效进行残余应力的消除。进行热时效需建大型时效炉,通常以电为主要能源,不仅造价高,而且如来源于普遍存在的火电,燃烧产生的烟气、粉尘、炉渣等造成二次污染。

基于制造业现状,北京翔博科技提出“残余应力与变形控制整体解决方案”,整合残余应力检测量化评价、残余应力控制、工艺仿真分析三位一体的综合解决方案,借助残余应力检测技术、频谱谐波时效、热态频谱谐波消除应力技术、模态宽频时效、CAE工艺仿真及诊断等技术手段,为客户从根本上杜绝材料浪费,节约成本。

“残余应力与变形控制整体解决方案”是如何发挥能效的?

“残余应力与变形控制整体解决方案”第一招:残余应力检测。

残余应力是一种消除外力或不均匀的温度场等作用后仍留在物体内的自相平衡的内应力,它可能存在于制造加工中的每个环节。过于集中的残余应力,易造成构件开裂、翘曲变形、疲劳寿命等问题。

准确测定残余应力的大小与分布,具有重要意义。

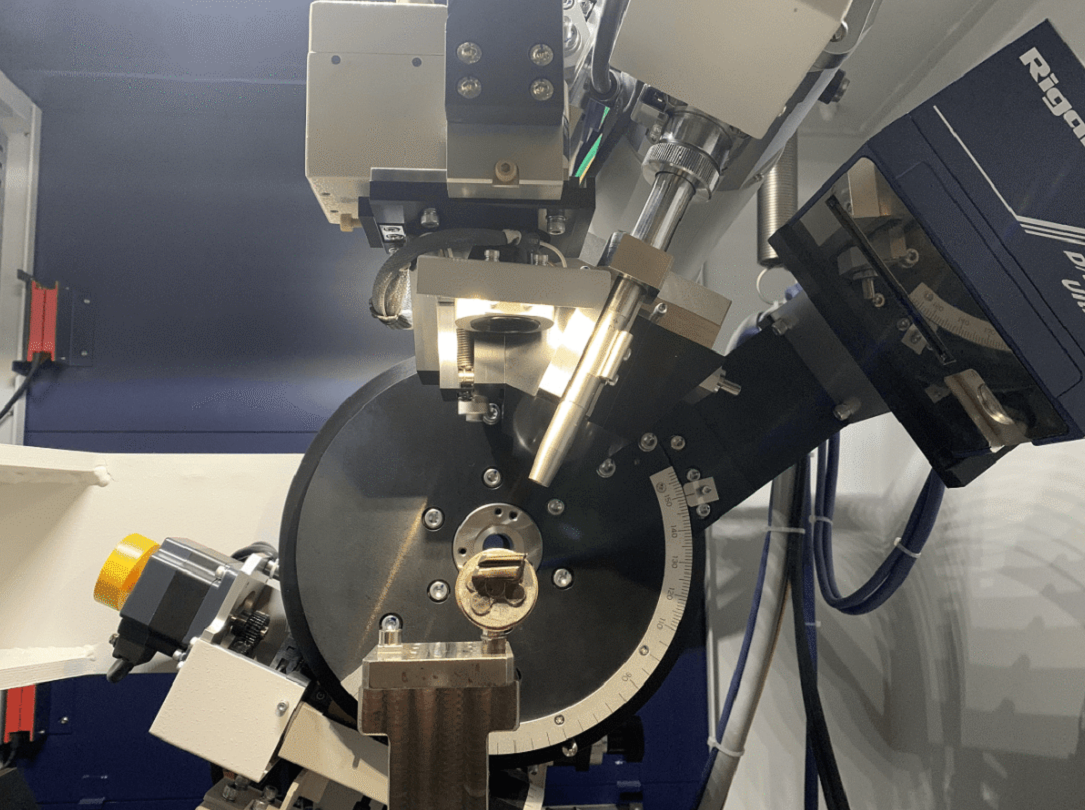

比如在制造过程中,利用X射线衍射法进行残余应力测量,可在早期发现可能有缺陷的部件,有效缩短识别问题的时间和重新制造部件的成本。有些经验丰富的检测公司,甚至可以根据数据对比,实时准确监控组件中的应力,以此了解何时制造设备需要维护甚至更换刀具等,这在降低经济成本方面成效显著。

“残余应力与变形控制整体解决方案”第二招:残余应力消除及均化。

这是制造业企业进行变形控制关键的一步,目前行业内普遍采用热时效,成本高,污染大。

据保守估测,如果国内20%左右的机械制造企业采用振动时效代替热时效,每年可减少C O2排放量1000多万吨;减少 S O2排放量120多万吨和其他大量有害气体的排放。

国内外大量的应用实例证明,去除、均化残余应力,振动时效在高效、 节能、 环保等方面,对比热时效都有着明显的优势。

北京翔博科技自主研发的频谱谐波时效技术就是振动时效的一种,采用不同振型的谐波频率进行时效处理,达到多维消除应力、提高尺寸稳定性的目的。

这种先进的频谱谐波振动时效技术与传统的热时效相比,振动时效技术节能95%以上,完全克服了以煤为燃料的热时效炉存在的严重污染问题,实现零排放。

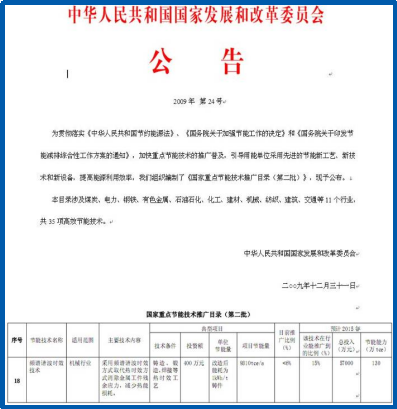

目前,频谱谐波振动时效技术被列入国家重点节能技术推广目录(第二批)、《国防科技工业节能减排技术目录》;入选中国“双十佳”节能减排技术、国际“双十佳”节能减排技术,受到行业一致认可,并由工业和信息化部中小企业司、国家发展改革委资源节约和环境保护司指导,在全国推广。

(2008 年推广会领导致辞)

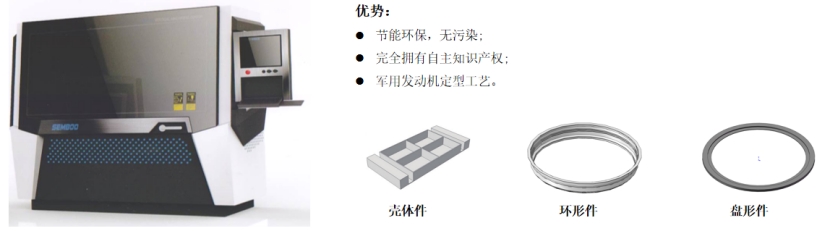

除了推动绿色技术—频谱谐波时效在制造业的应用,北京翔博科技把目光放到了整个中国制造业上,为国家精密化制造工艺系统能力提升贡献力量。公司针对行业薄壁件去应力难题,再次自主研发出了新型时效技术——模态宽频时效。

相比与频谱谐波时效,模态宽频时效因其频率宽、动应力低、效率高等特点,对零件本身基本不产生直接影响,能够解决产品交付后延迟变形、疲劳裂纹等问题,提高产品交付后稳定性、可靠性,弥补了薄壁件去应力的行业空白。

除此之外,翔博科技可为客户提供热态频谱谐波消除应力及热振炉改造服务,助力企业能效提升。

“残余应力与变形控制整体解决方案”第三招:CAE工艺仿真及诊断。

在制造过程中,翔博科技借助有限元仿真技术模拟工艺制造各关键环节的残余应力分布和变形趋势,准确诊断定位出现问题的关键环节和关键原因,优化工艺顺序,更好地减少生产浪费。

通过残余应力检测和量化分析,到利用时效技术消除残余应力,再到通过CAE有限元分析优化工艺方案,翔博科技“残余应力与变形控制整体解决方案”能够提供完整的检测分析——工艺诊断——优化验证——控制实施方案,有效提升残余应力与变形控制解决的能力,从而帮助企业实现机械制造全流程的应力把控,解决工件变形问题,提升制造水平,帮助客户进行生产过程中的健康性监控、质量验收,提高和保证产品交付质量。