如何提高零件加工精度? 自适应加工系统有奇效

发布时间:2022/07/18

加工精度要求高,采用传统的加工方式进行加工时,由于装夹以及切削因素的影响,导致成品加工误差大,产品合格率低、加工效率低,严重制约了企业效益。因此如何减小数控加工误差,提高生产效率,成了企业亟待解决的问题。

图.典型的复杂薄壁件

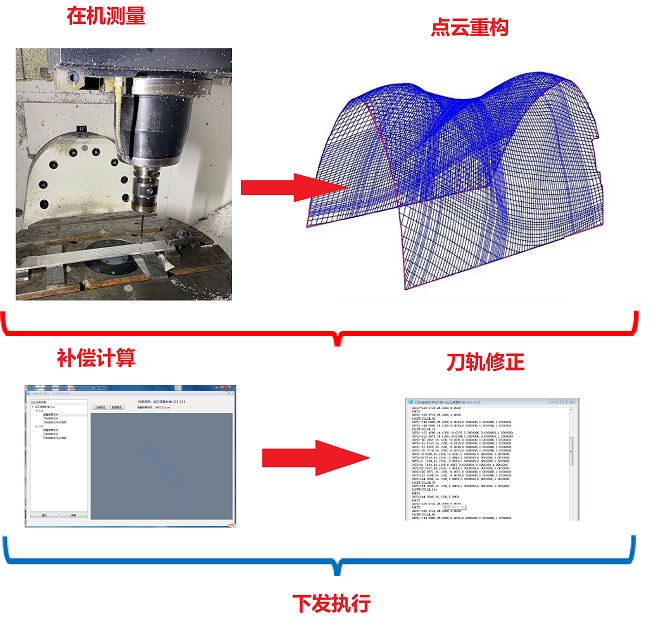

为有效解决这一问题,翔博科技推出了基于在机测量的自适应加工补偿软件AMCS。该软件的核心是通过在机测量技术精准的获取零件的实际表面轮廓,再对比理想位置与实际位置的差距,逐点调整加工程序的刀位点坐标,从而实现提升加工精度的目的。

关键点一:在机测量

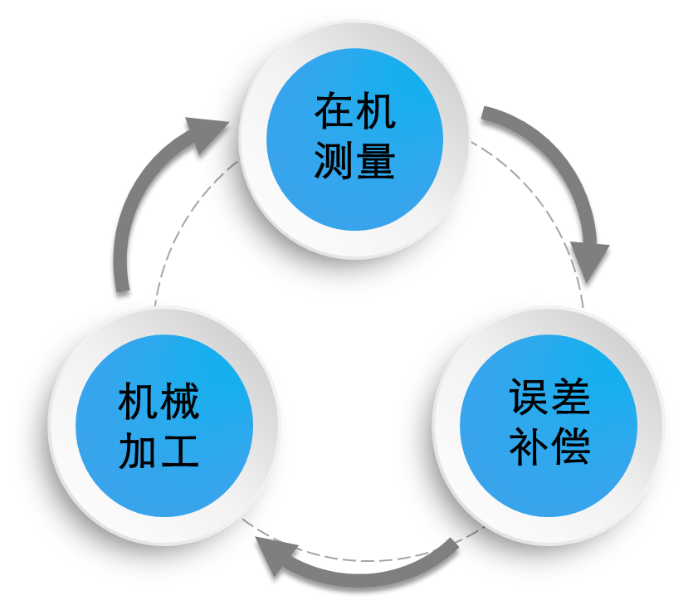

在机测量,即在加工机床上对工件进行三坐标测量,评估加工精度。在这个过程中,工件的装夹状态不发生变化。通过机床自带的测头配合测量软件,在工件加工到特定环节后,将刀具更换为测头,直接对零件几何形貌进行测量,零件不需要从机床工作台上拆卸,避免了零件的重复装夹引入的误差,从而使得对加工误差的准确补偿成为可能。还可以形成“加工-测量-补偿”的闭环加工过程,从而保证加工精度。

关键点二:针对性补偿

误差的产生主要有两方面,即加工误差和装夹变形误差。

加工误差:薄壁件在加工过程中受其弱刚性影响,加工过程中工件在切削力作用下产生变形,会导致零件出现让刀或过切的问题,影响零件精度。

装夹变形:由于薄壁件刚度弱,为充分固定工件,会给予工件较为复杂的装夹,装夹过程中不可避免会使工件产生变形,引起加工误差。

自适应软件针对上述误差来源,设定了针对性的补偿方法,不同误差源采用不同的补偿方式,且可同时兼顾两种误差。

效果验证:

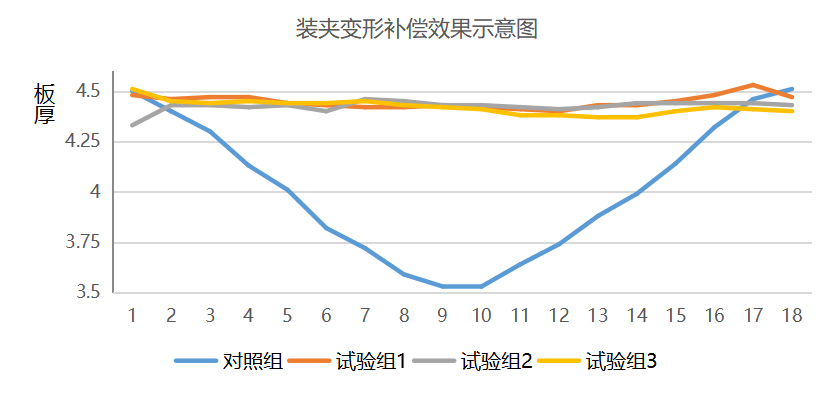

验证一:铝合金长薄板,两端固定,中部垫高约1mm(模拟装夹变形),端铣加工,目标板厚4.5mm,对照组不作任何补偿,试验组使用自适应加工补偿软件补偿,最终加工结果对比如下:

被加工件中部凸起,由于对照组无补偿,导致最终加工成型件厚度不均匀,且约接近中部垫高位置,厚度与理想状态差距越大,较理想值最大误差与装夹时中部垫高基本相等。而使用自适应补偿软件的试验组,最终加工成型件厚度较为均匀,各位置均接近理想板厚,加工未受到中部垫高的影响。故软件可有效抵消因装夹变形引起的加工误差。

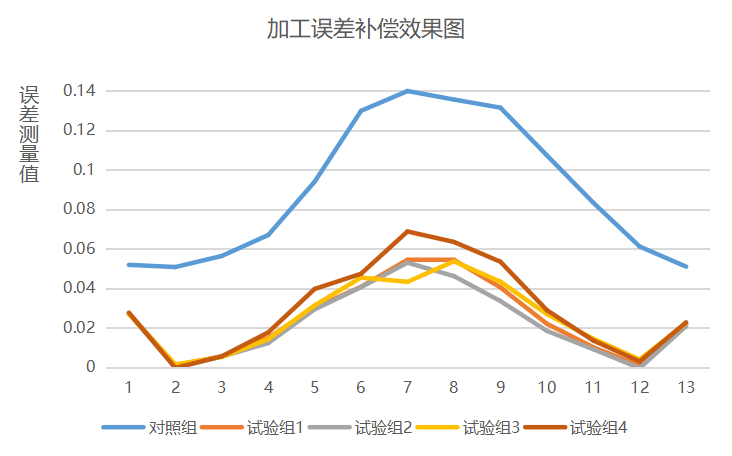

试验二:铝合金长薄板,两端固定,中部悬空(便于产生加工变形),端铣加工,对照组不作任何补偿,试验组使用自适应加工补偿软件补偿,最终加工结果对比如下:

被加工件中部悬空,由对照组和试验组加工后的测量结果可知,加工过程中中部悬空部位确实产生了较大的加工变形。但试验组补偿效果较对照组平均精度提升73%(计算公式:(对照组误差值-试验组误差值)/对照组误差值),具体提升如下表所示:

注:上述结果为单次加工补偿,如果连续补偿,效果更佳。

总结

自适应加工补偿软件的使用可以有效减小因装夹及切削因素产生的误差,显著提升工件的加工精度,从而提高成品率,提升企业效益。