浅谈振动时效对残余应力的消除及均化

发布时间:2021/12/13

振动时效是将工件(包括铸件、锻件、焊接构件等)在其固有频率下进行数分钟至数十分钟的振动处理,消除其残余应力,使尺寸精度获得稳定的一种方法,这种工艺具有耗能少、时间短、效果显著等特点,近年来在国内外都得到迅速发展和广泛应用。

振动时效概述

振动时效的实质是以振动的形式给工件施加附加应力,当附加应力与残余应力叠加后达到或超过材料的屈服极限时,工件发生微观或宏观塑性变形,从而降低和均化工件内的残余应力,并使其尺寸精度达到稳定。

在本世纪五十年代前后,随着现代科学技术的发展,振动理论、测试技术和激振设备都得到迅速发展,人们发现在工件的共振频率下进行振动,可以缩短振动处理时间,消除应力和稳定精度的效果更好,能源消耗也最少,同时出现了相应的振动设备。

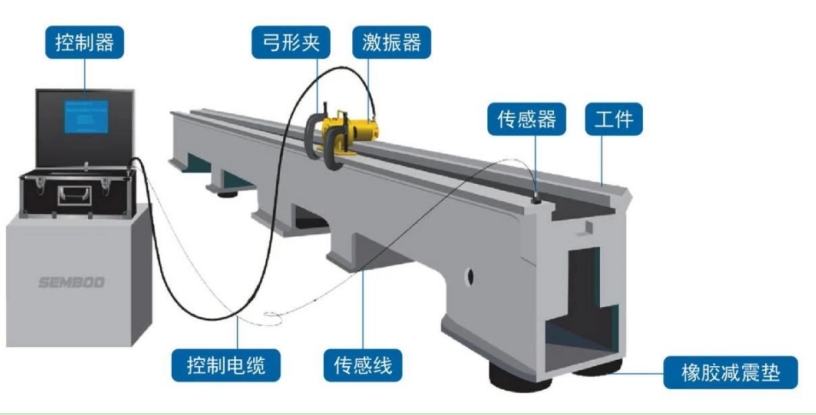

这种新型的振动时效工艺和设备的出现,立即受到各国的高度重视,迅速应用于生产实践中。这种工艺是将激振器牢固地夹持在被处理工件的适当位置上,通过振动设备的控制部分,根据工件的大小和形状调节激振力,并根据工件的固有频率调节激振频率,直至使联接在工件上的振动传感器(速度计或加速度计)所接收的信号达到一个最大值,这时标志工件已达到共振。在这种状态下持续振动一段时间,即可达到消除应力、稳定尺寸精度的目的。

振动时效的应用

由于这种工艺日趋成熟,振动和控制设备日臻完善,振动时效已为十多个工业发达国家广泛采用。

英国和德国在航空制造领域也采用了振动时效,苏联金属切削机床实验科学研究院将振动时效工艺推荐给各机床厂,某些重型机床厂的大件和基础零件全部采用了振动时效。

我国近年来在振动时效的研究与应用方面也取得了长足的进展,实际使用情况表明,经过振动时效的工件尺寸精度稳定性良好,经6个月至1年的静置观测,尺寸精度变化仅为数μm,能够满足产品对工件尺寸精度的要求。

振动时效的优点

振动时效费用仅为热时效的10%左右,能源消耗不到热时效的5%。由于振动时效的技术经济效果日益明显,其应用范围也不断扩大。在机械制造、航空、化工器械、动力机械等行业中。用钢,铸铁、有色合金等材料制造的各类零件成功地采用了振动时效。振动时效之所以得到各方面的普遍重视,是由于它具有如下特点:

投资少 与热时效相比,它无需庞大的时效炉,可节省占地面积与昂贵的设备投资。现代工业中的大型铸件与焊接件,如采用热时效消除应力则需建造大型时效炉,不仅造价昂贵、利用率低,而且炉内温度很难均匀,消除应力效果很差,采用振动时效可以完全避免这些问题。

因此,目前对长达几米至几十米的桥梁、船舶、化工器械的大型焊接件和重达几吨至几十吨的超重型铸件,较多地采用了振动时效。

生产周期短 自然时效需经几个月的长期放置,热时效亦需经数十小时的周期方能完成,而振动时效一般只需振动数十分钟即可完成,而且,振动时效不受场地限制,可减少工件在时效前后的往返运输。如将振动设备安置在机械加工生产线上,不仅使生产安排更紧凑,而且可以消除加工过程中产生的应力。

使用方便 振动设备体积小、重量轻、便于携带。由于振动处理不受场地限制,振动装置又可携至现场,所以这种工艺与热时效相比,使用简便,适应性较强。

节约能源,降低成本 在工件的共振频率下进行时效处理,耗能极小。实践证明,振动时效成本仅为热时效的8-10%。

保护环境 热时效存在污染的问题,如来源于普遍存在的火电,燃烧产生的烟气、粉尘、炉渣等造成二次污染。振动时效无需燃煤,不产生污染,在高效、节能、环保等方面,其能耗降低约95%,时效成本降低约90%,对比热时效都有着明显的优势。

除此外,振动时效操作简便,易于实现机械化自动化。可避免金属零件在热时效过程中产生的翘曲变形、氧化、脱碳及硬度降低等缺陷,是目前唯一能进行二次时效的方法。

(频谱谐波时效设备)

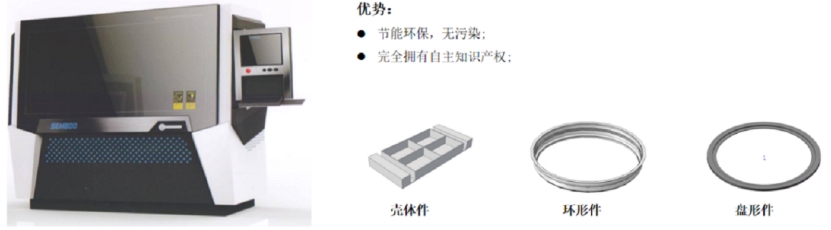

(模态宽频时效设备)

北京翔博科技专注残余应力检测及变形控制领域,在振动时效方面经验丰富,自主研发频谱谐波时效及模态宽频时效,不管是大中型结构件还是轻型薄壁件,都有针对的残余应力消除及均化方案。如有相关业务需要,请致电010-62106866。