【检测案例】基于残余应力测试的航空发动机叶片损伤评估研究

发布时间:2022/08/15

叶片的加工精度和质量对航空发机的效率和性能以及安全可靠性都有直接的影响。但在叶片实际加工及使用过程中,很容易出现加工变形、断裂、疲劳等问题。

研究发现,局部区域的残余应力能够间接反映叶片材料的微观性质,叶片的内部缺陷往往是由残余应力或内应力集中所致。为研究残余应力与叶片寿命的关系,本文利用X射线,进行了相关检测。

项目名称:基于残余应力测试的航空发动机叶片损伤评估研究

工件:某型号发动机第1、2级叶片

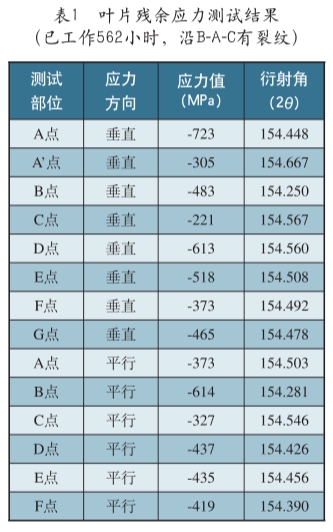

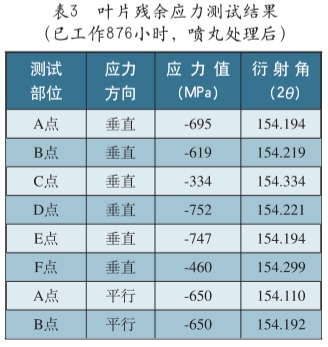

检测过程:使用X射线检测设备,分别对发动机的新叶片、不同寿命工作叶片以及故障叶片分别进行了对比性试验。这里选择其中三个叶片的测试结果进行分析,图2给出了各测点的位置,结果分别列于表1~3中。

由测试结果可以看出,对于新出厂的叶片,或经过喷丸强化处理后的叶片,表面各点的残余应力分布较为均匀;而对于装机工作过的叶片,表面各点的残余应力变化较大,且分布也不均匀,这在一定程度上说明叶片残余应力的变化可表征疲劳损伤的变化。

已工作562小时的沿B—A—C线有裂纹的叶片,在裂纹尖端C点的纵向残余应力最小(—221MPa),表明在裂纹尖端由于塑性变形,表面残余压应力显著松弛,而在D点、E点等无缺陷区域的有益表面残余压应力则高达—500MPa以上。

检测结论

根据以上测试结果,可以得出如下结论。

(1)随着叶片工作寿命的增加,残余压应力逐渐减小。

(2)叶片使用一段时间后,表面各个部位的残余应力会发生不同程度的衰减,尤其是在已产生裂纹的尖端区域,残余应力衰减高达70%~80%。

(3)对于带有裂纹的叶片,裂纹附近各点的残余压应力要明显小于距离裂纹较远位置各点的残余压应力,说明叶片产生缺陷后,必然会导致残余压应力的明显松弛。

(4)工作时间较长的叶片即使经喷丸处理后,在C、F点附近的残余压应力仍表现明显松弛,说明该部位受力集中,有断裂危险。

(5)通过监测叶片断裂危险点的残余应力,判断叶片的损伤程度,并推测其剩余寿命,具有较高的可靠性和较强的适用性。

引用资料:

《基于残余应力测试的航空发动机叶片损伤评估研究》,魏东、刘建勋、刘成武、梁晓阳/空军第一航空学院