X射线残余应力检测在曲轴制造中的应用

发布时间:2024/01/23

齿轮传动件中的残余应力是零件抗疲劳强度的决定性因素,齿轮传动件在每一步加工过程中,都会引入残余应力或改变应力状态,X射线衍射法残余应力检测技术能无损地、有时是唯一的表征汽车零部件的残余应力状况。其中,曲轴的生产制造就较多地应用到了X射线检测法。

应用一:

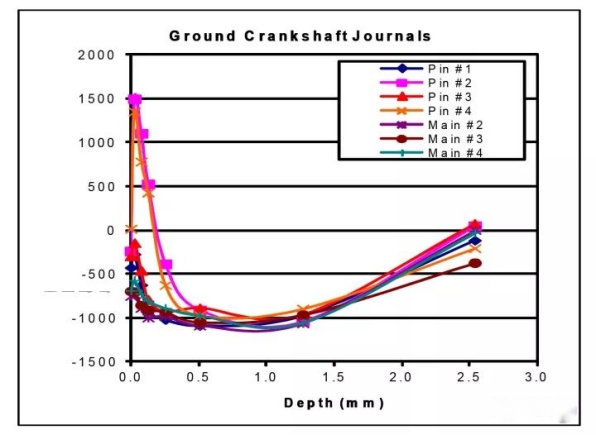

在制造过程中通常采用抛光或辊轧曲轴以引入压应力,来抑制裂纹产生及扩展,延长曲轴使用寿命。因为加工时产生的应力梯度垂直于辊轧表面,因此通常用深度来表征辊轧加工的效果。由于制造商经常改变轴颈角位置的辊轧压力,需要在曲轴圆周不同角度上采集残余应力沿深度方向分布信息 (见图1)。

图1 不同辊轧压力下曲轴轴径沿深度方向应力分布

应用二:

主轴承和曲柄颈表面通常需要精密研磨来达到设计的尺寸精度和表面光洁度。研磨产生的残余拉应力对研磨加工后的轴颈的使用寿命有很大的影响,可通过X射线衍射法对其进行应力测定。研磨产生的最大拉应力通常位于研磨面的近表层。为了表征研磨产生的残余应力,通常需要在次表层沿深度方向进行应力分布测定(见图2)。

图2. 不同的研磨工艺的应力沿深度变化对比

应用三:

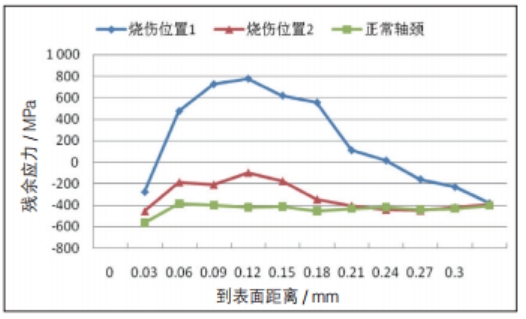

曲轴表面感应淬火技术是通过固态相变,使得轴颈表面强度、硬度升高的热处理工艺。硬度升高后的轴颈在砂轮磨削的过程中极易出现磨削烧伤。

使用 X 射线衍射法可以无损地对轴颈表面进行残余应力检测,从而达到有效监控工件的磨削状态,取代传统的有破坏性的酸洗法。

图 3 是烧伤、无烧伤曲轴轴颈酸洗后的照片,图 3a 中轴颈出现暗褐色区域为回火型烧伤;图 3b 为无烧伤轴颈,表面为浅灰色。图 4 是采用剥层法对烧伤、 无烧伤曲轴轴颈酸洗前的应力梯度测量。通过比较可以看出烧伤轴颈表面压应力出现较大幅度的降低,轴颈表面以下 0.3 mm 以内的压应力降低幅度较大,局部已经出现残余拉应力。

图3 曲轴轴颈酸洗后照片

图4 烧伤轴颈与正常轴颈应力梯度曲线

结语:

在曲轴不同制造阶段测定次表面的应力,可用来评估每一步制造工艺对表面的影响。研究曲轴残余应力产生机理,可用于优化产品设计和制造工艺,在制造高质量零部件的同时,降低生产成本。