浅谈模态宽频时效在工件半精加后运用的必要性

发布时间:2020/08/11

半精加后去应力处理的必要性

薄壁件是航空航天、精密仪器等高端制造领域中普遍存在典型零件,往往需要经过成型、焊接、车铣削加工等复杂漫长的工艺过程,方可达到半精加状态。

半精加状态后的构件,受残余应力影响,很容易引起延迟变形、开裂、疲劳、腐蚀、翘曲等问题,轻则使产品报废,重则危及产品服役过程的稳定性和可靠性。因此,薄壁件残余应力的均化,势在必行。

然而,半精加状态后构件的去应力处理,一直都是行业内的难题。受限于薄壁件结构刚性弱、轻薄易变形等特征,传统的热时效在半精加环节不能采用,因为易造成氧化和变形。

为解决半精加工后分布不均匀和有应力集中现象,预防工件变形超差、报废等问题,航空航天领域通常采用自然时效对工件进行处理。但自然时效往往需要几个月甚至更长的时间,影响了产品的制造周期,无法满足大批量生产需求,成为制约规模化生产的瓶颈。

模态宽频时效在半精加状态下的应用

那么,有没有一种方法,能有效进行半精加后的应力均化呢?

70 年代,振动时效技术被引进到我国,并于1991年被国务院新技术办公室批准为国家重点推广项目。

国内研究部门一般用尺寸精度保持性作为效果的评价标准,同时也进行了抗变形能力、残余应力的对比性评价。研究结果表明:振动时效处理后,工件抵抗断裂破坏能力比热时效和未时效都有所提高。由此可见,只要振动参数选择得当,工件振动时效后疲劳寿命比未经时效的寿命有一定范围的提高,而且具有生产周期短、投资少、使用方便等优点。

之后,随着振动时效技术的叠加和更新,北京翔博科技独立研发了模态宽频时效专利技术,获得自主知识产权。

模态宽频时效技术作为振动时效的一种,采用高频率、低动应力振动加速零件的时效进程,使零件内部残余应力降低并达到稳定状态,对于减少应力集中降低开裂失效风险、提高零件的加工尺寸精度和尺寸稳定性具有积极作用,能够有效解决产品交付后延迟变形、疲劳裂纹等问题,提高产品交付后稳定性、可靠性。

对比自然时效,模态宽频时效具有极高的生产效率和工艺一致性,通常在一两个小时内即可完成;

而相较于热时效,模态宽频时效因其高频率、动应力低的特点,对零件本身基本不产生直接影响,能够应用于解决薄壁工件半精加状态去应力难题,被广泛应用于航空、航天、兵器、交通、能源、电子、通信行业等领域。

模态宽频时效案例

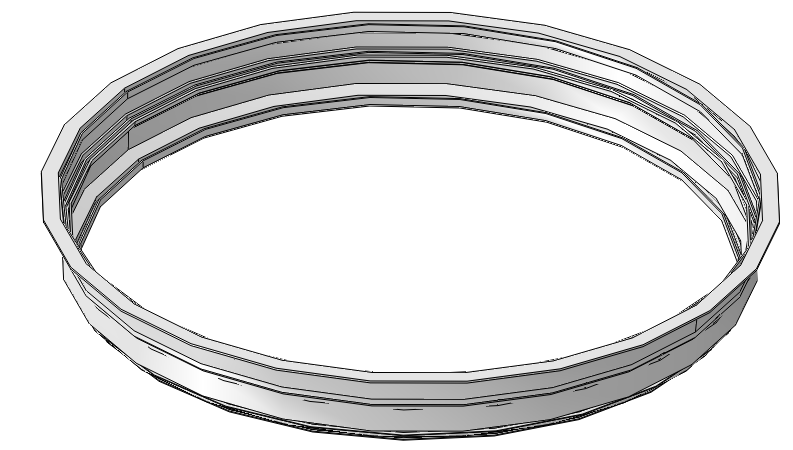

盘环、机匣类零件是航空发动机中的重要组成部分,其材料多采用钛合金、镍基高温合金等难加工的高性能材料,多通过锻造、轧制等工艺成型。

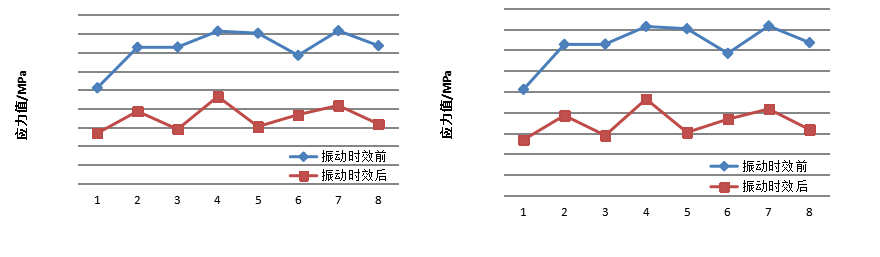

该试件最薄壁厚2mm,采用X射线残余应力检测设备对时效前工件进行残余应力检测,得出时效前工件的残余应力分布情况(如图所示)。

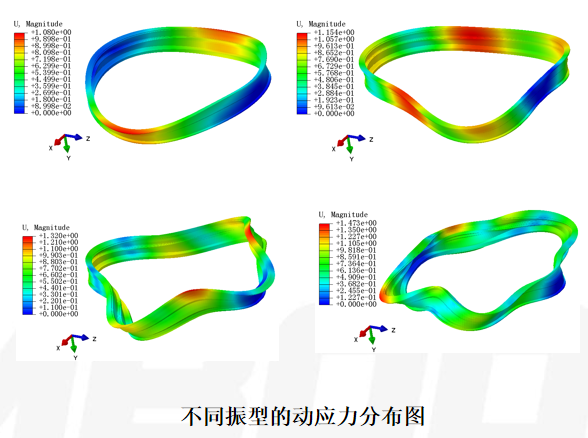

采用有限元分析软件,计算出工件在不同装夹状态下的0~1000Hz范围的所有模态频率、模态振型,从而优选出最优激振频率、振型和对应的装夹方式。

根据模态分析结果,选择最优的装夹方式,据此装夹方式来进行工装夹具设计。

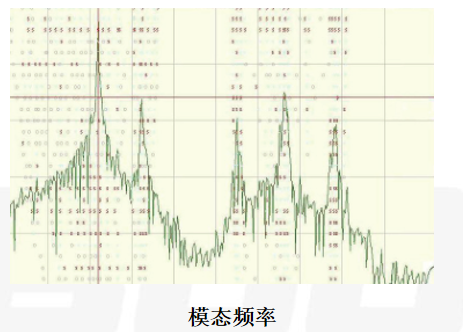

采用模态宽频时效中心自带的分析仪器对装夹好的工件进行分析, 找出工件在0~1000Hz范围内的所有模态频率。

根据分析结果,选出与最优频率,用模态宽频时效中心对工件进行时效处理。时效后,重新利用X射线残余应力检测设备对时效后工件进行残余应力检测,得出时效后工件的残余应力分布情况。以下为时效前后对比图。

通过对比,可明显看出时效后,残余应力数值下降明显,且分布均匀。

结论

1) 模态宽频时效技术具有时间短、成本低、不受场地限制、不氧化工件等优点,是一种成本低、效率高的时效处理方法,可取代半精加工到精加工之间的其他时效技术;

2) 在半精加工之后,精加工之前施行模态宽频振动时效对工件进行处理,一方面可取消半精加工到精加工之间的自然时效周期,另一方面也可使产品交付之后的应力状态得到很好的控制,有效解决因产品交付之后应力集中、应力分布不均匀,造成产品在储存期、服役期的延迟变形和疲劳裂纹。

3) 应用模态宽频振动时效,对于生产厂家降低生产成本、提高加工精度和生产效率具有重大意义,能够产生显著的经济效益。