频谱谐波时效技术取代以消除应力为目的的热时效应用案例

发布时间:2022/08/16

在机械制造领域,应力消除是必需的工艺处理环节,金属件经过铸造、锻压、焊接、机加工后,在金属工件内部会产生残余应力,如果不消除、均化残余应力,会导致工件尺寸变化,降低尺寸精度的稳定性。为了消除残余应力,过去通常采用热时效和自然时效。自然时效周期太长,占地面积大,不适应大批量生产;热时效使用费高,占地面积大,辅助设备多,耗能高,炉温控制难度高,工件易氧化,增加清理工作量,易因受热不均致裂,并在冷却过程中产生新的应力,此外,热时效处理劳动条件差,污染环境。

与热时效相比振动时效节约成本90%以上,节能95%以上,节约投资90%以上,工件尺寸稳定性提高30%-50%,抗静载荷变形能力提高30%以上,抗动载变形能力提高1-3倍,降低工件残余应力(峰值)30%-80%,同时使残余应力分布均化。自然时效周期要半年或两年,热时效需1-2天,而振动时效通常仅需几十分钟,最长不超过1小时。设备轻便易携,工艺简单,适应性强,自动化程度高,不受工件大小、重量、地点限制。

某齿轮箱生产企业由于热时效存在着时效成本高、周期长、污染环境等问题,该企业一直在积极寻求一种新的即节能又环保的时效方式取代传统的热时效,调研了解到北京翔博科技频谱谐波时效技术能够满足其要求,而后就有了频谱谐波时效技术取代消除应力为目的的热时效工艺验证。

一、工件信息

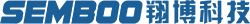

表一 立式磨机减速机信息表

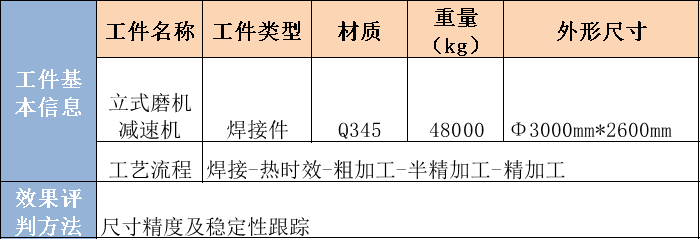

表二 水泥立磨下箱体信息表

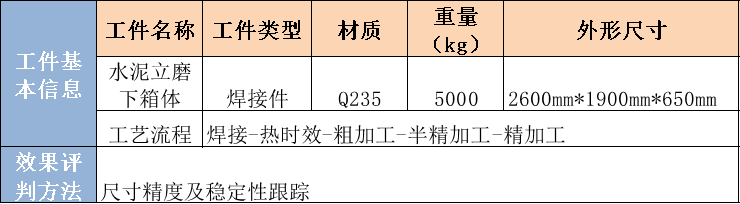

表三 齿轮箱信息表

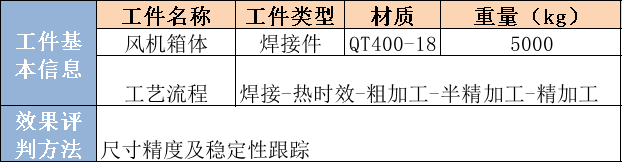

表四 风机箱体信息表

二、实施过程

1、频谱谐波时效工艺

焊接箱体:焊接-频谱谐波时效-粗加工-频谱谐波时效-半精加工-精加工

工件:铸造-频谱谐波时效-粗加工-半精加工-频谱谐波时效-精加工

2、频谱谐波时效过程

2.1、工件支撑装夹方式

工件皆采用直接装夹,将激振器刚性的装夹在工件上,利用橡胶垫采用平稳的减震支撑。

2.2、频谱谐波时效

2.2.1、第一阶段焊接件:

先对各焊接箱体件根据重量、结构、刚性等特点调整并确定不同的频谱谐波时效工艺,针对刚性高重量重的工件采用两点激振的方式消除应力,分别在焊接后和粗加工后进行消除应力;

2.2.2、第二阶段铸件:

准备6件行星架,频谱谐波时效处理3件,热时效处理3件作对比。行星架刚性较高,采用三点支撑两点激振的方式时效处理。每次激振位置点都在1/3圆弧处,在粗加工后和半精加工后分别时效处理一次,并且保证粗加工和半精加时效点有一点不重复,即在行星架的三个1/3圆弧处,共处理四次。每一点处理五个不同的频率。

2.3、实验结果

2.3.1、焊接件实验效果:

通过对3种刚性较高,结构较复杂的齿轮箱箱体进行半年的试验跟踪,得出下列数据。其中第一种箱体先后2次(加工后和放置半年后)的检测结果对比,其变形量都在允许的公差范围内。箱体的尺寸和形位精度非常稳定,完全没有变化;第二种箱体4个平面度前后两次检测最大相差值均未超过0.02,非常稳定。

第三种箱体, 通过对其在机床上检测的情况看,经频谱谐波时效后,箱体精度完全能满足齿轮啮合精度要求。

2.3.2、铸造件实验效果

A、检测项目

中心距;平行度;同轴度;垂直度;圆度;圆柱度;平面度

B、检测结果统计分析

频谱谐波时效共检测了105个项目数据,其中数据变化≤0.010的有70个,占66.67%;>0.010≤0.030的有23个,占21.9%;>0.030≤0.050的有9个占8.57%;>0.05≤0.0609的有3个占2.86%。

热时效共检测了99个项目数据,其中数据变化≤0.010的有65个,占66.66%;>0.010≤0.030的有22个,占22.22%;>0.030≤0.050的有9个占9.09%,;>0.05≤0.0648的有3个占3.03%。

从上述对比情况来看,两种工艺对保证球墨铸铁件精加工后尺寸精度的稳定性的效果相差极小,最大的相差0.52%;最小的相差0.01%;因此可以认为是相同的。

三、效果分析

频谱谐波时效效果得以验证后该企业让其所有相关外协厂采用北京翔博的频谱谐波时效设备。该厂每年需要进行热时效的球墨铸铁零件大约15000吨,采用我公司频谱谐波时效设备后,价格将由原来的400元/吨降为100元/吨,年时效费用可节约500万元以上。提高生产效率,缩短了时效周期。一次频谱谐波时效处理均在1小时左右完成。之前采用热时效平均每次用时为8小时,对一些复杂件长达50小时左右。再加上运输时间,频谱谐波时效相对热时效可以减少时间3-4天。无污染、零排放,将为实现绿色制造做出重大贡献。