残余应力作用下航空整体结构件加工变形研究

发布时间:2020/03/02

航空制造业在材料、结构和工艺等方面的特点,具有鲜明的行业特征。整体航空结构件在切削加工过程中的加工精度要求高、切削加工过程材料去除量大、加工变形控制难度大,对加工质量、效率、成本以及环保等方面提出了更高的要求,基于对残余应力的仿真预测技术的工艺参数优化与加工变形控制方法,就是满足上述要求而提出的一个新的理念。

1、残余应力作用下航空整体结构件加工变形分析

初始残余应力引起的加工变形主要包括两部分:一是工件整体的翘曲变形。另一部分是由于残余应力的不断释放与重分布,造成局部的“过切”或“欠切”铣削误差变形。真实的加工变形是两种变形的综合。

研究表明,残余应力引起的加工变形与工件材料的加工顺序及刀具走刀路径等有关。分别针对四种常用的走刀加工路径进行有限元仿真研究: (1) 由外向内“回”字型走刀(2) 由内向外“回”字型走刀(3)沿轧制方向“之”字型走刀(4)沿横向“之”字型走刀。

计算结果表明,在残余应力作用下,四种不同走刀路径对工件整体宏观变形没有任何影响。这是由于残余应力是弹性应力,以弹性势能的形式储存在工件体内,随材料去除,工件能量不断变化,由弹性力学理论可知,这种弹性能量的变化只与最终的工件形状有关。也就是说,初始残余应力引起的工件整体变形与具体的铣削过程无关。

另外,随残余应力的释放,造成了局部的铣削误差变形。这种铣削误差变形幅值较小,属于弹性变形。所以研究整体工件变形时,铣削误差变形影响是很小的。根据这一结论,如果单一考虑初始残余应力对于工件整体变形的影响,则不必逐步进行铣削过程仿真,而可以将要去除的材料单元一次完全“杀死”,这样可以大大提高计算效率。

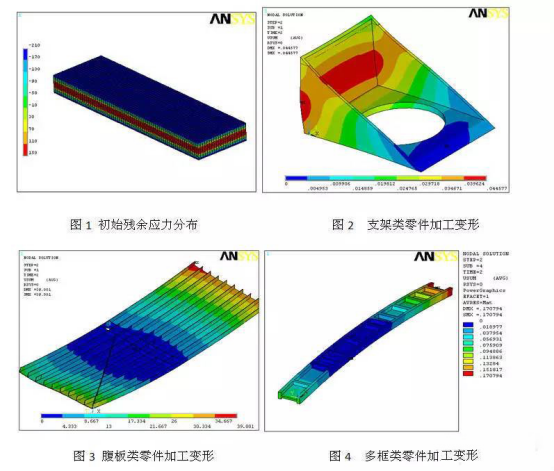

如图1所示,为包含有初始残余应力的毛坯体,图2-图4分别为支架类、腹板类及框类零件铣削加工变形云图。

2、铣削力与残余应力耦合作用下加工变形分析

建立包含初始残余应力、铣削力和装夹条件的框类结构件耦合力学模型,探索多因素耦合条件下框类结构件加工变形规律。

有限元网格采用六面体形式,将每载荷步中去除的六面体单元的三个方向的几何尺寸定为:在Z方向为铣削深度,在Y方向为铣削宽度。进给速度则以每齿进给量的形式离散为载荷步长,通过每时间步长内去除的材料量可以反映出进给速度的快慢。

铣削加工过程是铣削力不断加载和卸载的过程。通过动态给拟去除材料单元进行加载、卸载分析来获得残余应力及加工变形。加载过程是指在铣削过程中,由于铣削力的作用,而在工件局部发生塑性变形产生残余应力的过程,三向铣削力以单元面载荷形式作用在指定单元上,并沿着一定的走刀路径进行。

卸载过程是指切屑层被去除、刀具离开当前工件位置,工件内部残余应力重新分布这一过程,即对所加载单元施加三向零载荷进行求解。由于载荷是一个动态变化的过程,采用APDL语言编制运行程序,实现铣削过程模拟研究。

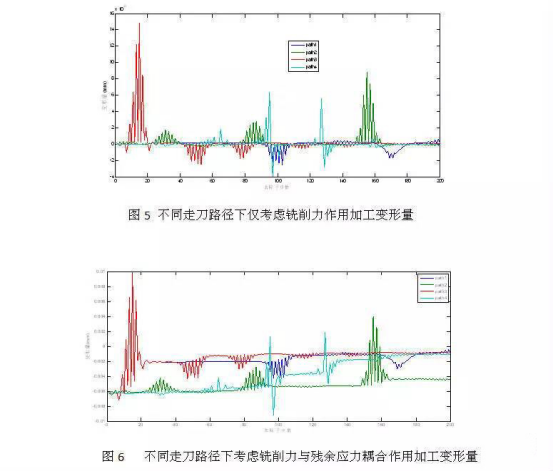

铣削力的反复加载及卸载,会在局部引起塑性变形的发生,在一定程度上改变了初始残余应力的分布趋势和量值,从而间接影响到最终的工件变形。如图5和图6所示,分别是仅考虑铣削力作用及同时考虑残余应力与铣削力耦合作用下的加工过程中动态变形。可以看出,不同走刀路径下,铣削力和残余应力的耦合作用,不同于单独铣削力的作用。同时可表明,走刀路径会影响加工变形。但如果残余应力数值较大,将会覆盖掉铣削力的作用。

3、结论及工程应用

1)残余应力是引起航空整体结构件加工变形的重要因素。加工路径不同对于工件的残余应力的释放与重分布有不同影响,但若只考虑残余应力单一因素,工件加工变形只与材料去除量的多少及工件最终结构形式有关,而与加工路径、加工顺序等去除过程无关。在仿真运算过程中,为提高计算效率,可以一次全部去除掉。

2)考虑残余应力与铣削力的耦合作用影响,分析结果表明,铣削力的存在会影响残余应力的释放和重分布。但高速铣削力所产生的残余应力只存在于很薄的一层内,而且时间短暂,所以对初始残余应力的影响还是比较小的,从而对最终的加工变形影响也很小。在确定加工路径的基础上,可以忽略铣削力的影响,提高计算效率,而不会影响宏观整体变形研究。

3)深入研究了各类典型结构件的加工变形的机理和影响因素,相关分析成果先后应用于解决卫星支架类和连接框类零件、发动机机匣和盘类零件的加工变形抑制,取得了良好效果。

4)残余应力是加工变形的根源,如果能进一步有效降低或均化加工毛坯或工件的残余应力水平,必将大大降低工件的变形潜能,控制加工变形,提高加工质量。振动时效技术是目前常用的一种残余应力均化或消除技术,后续将针对振动时效一些关键性的科学和技术问题进行,如振动时效的机理、残余应力的松弛和演化规律等,以用于解决航空整体结构件的加工变形问题。