北京翔博残余应力整体解决方案,控制加工变形的根本之道

发布时间:2021/07/06

在机械加工领域,变形现象几乎无处不在。

影响变形的因素很多且十分复杂,包括毛坯残余应力重新分布引起的变形、切削或焊接温差引起的变形、时效引起的蠕动变形、热处理中材料组织变化引起的变形、3D打印中温差和组织变化引起的变形等。其中最主要、最难以控制的元凶便是工件材料中的残余应力。

残余应力 导致加工变形的根源之一

残余应力是物体未受外力时,其内部存在的保持自身相互平衡的应力系统。如一个毛坯件的应力分布处于平衡状态,当切断一边后,平衡随之被打破,残余应力便会在工件内部相互作用,最终重新分布,产生变形。

铸件冷却时工件断裂

残余应力的存在,一方面会降低工件性能,使工件在制造时产生变形和开裂等工艺缺陷;另一方面又会在制造后的自然释放过程中,使工件尺寸发生变化或降低其疲劳强度、应力腐蚀等力学性能。

残余应力是产生加工变形的根源之一,如果能进一步有效降低或均化毛坯或工件的残余应力水平,必将大大降低工件的变形潜能,控制加工变形,提高加工质量。因此,设法测量出工件中的残余应力场,预测出加工变形的大小,对于优化加工工艺、控制加工变形、确保工件的安全性和可靠性有着非常重要的意义。

控制残余应力 首在检测

目前,残余应力的检测一般分为有损检测和无损检测。有损检测法的典型代表就是盲孔检测法,但钻孔对构件有一定破坏性,且常引起材料损伤和屈服,改变局部应力状态,适用于大中型构件。

无损检测代表则是X 射线衍射法,被公认为是最精确可靠和方便快捷的,而且不会对被测工件造成任何损伤和破坏。

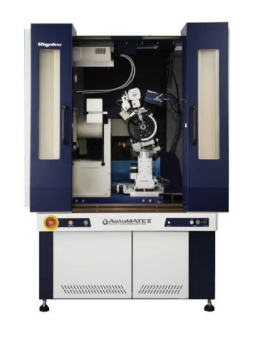

与同类利用X射线原理检测残余应力的设备相比,日本Rigaku的大功率微区应力仪AutoMATE Ⅱ,不管是在精度上,还是在材料检测范围,都具有无可比拟的优势,是实验室专用高精度应力检测仪器。

该设备扫描机械精度可达0.1微米,系统误差小,保证了微区应力分析的精度;独立的双轴系统,对特殊结构的样品(如齿轮)检测适应能力强据悉,目前中国地区拥有大功率微区应力仪AutoMATE Ⅱ的企业大多数为日资企业,专业应力检测机构中,有北京翔博科技引进了该仪器并对外提供检测服务。

预测与控制结合效果好

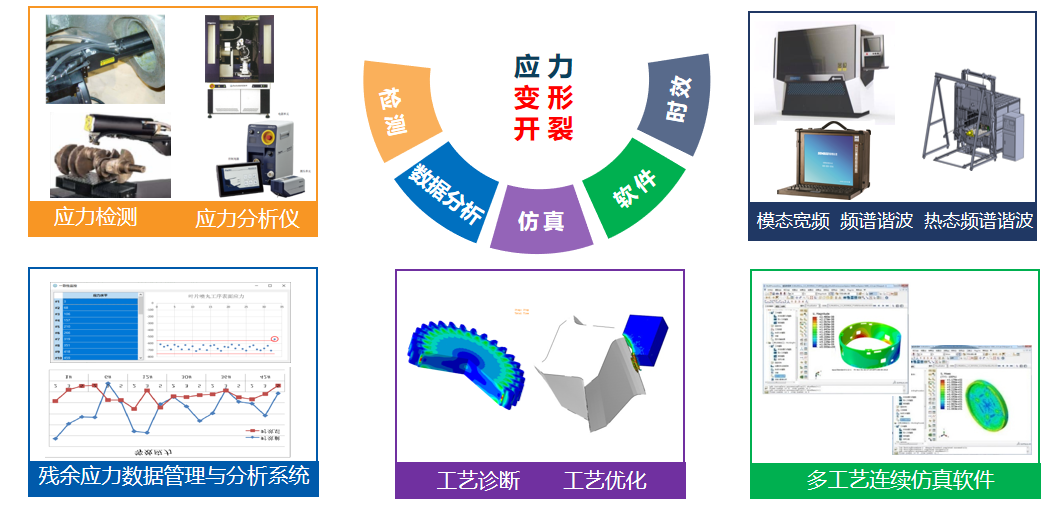

如今,各企业都根据自身的条件和经验,在加工过程中采取各种技术手段来降低或均化工件中的残余应力。翔博科技自成立以来,着力为客户提供持续解决残余应力问题,案例涉及风电、传动、焊接等多个领域。

公司致力于振动时效技术的技术革新和工程化应用推广,针对不同的应用场景先后研发了频谱谐波、模态宽频、热态频谱谐波等消除应力设备,有效解决了大型件、轻型薄壁件的加工变形问题。

北京翔博科技频谱谐波时效是通过傅立叶分析,不需要扫描,在100HZ内寻找低次谐波,施加合适的能量在多个谐波频率处振动,引起高次谐波累积振动产生多方向动应力,与多维分布的残余应力迭加,造成塑性变形,从而降低峰值残余应力,同时使残余应力分布均化。其优点是不受激振器转速限制,应用面较亚共振显著提高;多振型,效果较好;人为因素影响小,效果稳定。

同时,针对航空、航天领域的半精加工后的工件因加工余量小、刚性差、易变形,一般无法用热时效来消除残余应力的问题,翔博科技研发出了新型时效技术——模态宽频时效,采用高频率、低动应力振动加速零件的自然时效进程,使零件内部残余应力降低并达到稳定状态,解决了小型、轻型薄壁工件去应力的难题,填补了薄壁件半精加后去应力手段的空白,提高了产品交付后的稳定性和可靠性。

残余应力与变形控制整体解决方案

然而,仅仅控制残余应力并不能完全解决变形问题,影响变形的有诸多因素,如装卡变形、加工受力、切削热、毛坯残余应力等。因此,翔博科技致力于为客户提供“残余应力与变形控制整体解决方案”。

精密制造业在材料、结构和工艺等方面的要求具有鲜明的行业特征,其整体结构件在切削加工过程中的加工精度要求高、切削加工过程材料去除量大、加工变形控制难度大,这对加工质量、效率、成本以及环保等方面均提出了更高的要求。“残余应力与变形控制”整体解决方案,就是满足上述要求而提出的一个理念。

整体解决方案的核心思想是充分考虑工件毛坯的初始残余应力分布状态,及其在后续机械加工过程中的变化情况。通过成型、热处理和机加工的连续成型仿真,来揭示工件在现有成型工艺下残余应力的演化规律及工件的变形情况,确定影响工件变形的主要因素。

然后优化加工工艺,使原有残余应力均匀释放,并减小加工残余应力的引入。最终结合应力控制技术(如频谱谐波定位时效、模态宽频时效、热时效、冲击、喷丸等)来优化工件残余应力,从而达到控制最终工件尺寸的精度的目的,获得加工变形小、无应力集中的长寿命结构件。