如何利用残余应力检测技术,提升航空部件质量?

发布时间:2020/07/27

航天航空领域的特殊性,要求整个行业开发出更加坚固、质量更轻的航空材料,同时延长部件的使用寿命,以降低相关的经济成本。但是,我们都知道新技术和新材料的运用,必须得到实践的认可,在使用之前需要得到准确的验证。

在航空部件生产及交付使用过程中,残余应力作为一个重要标准,越来越受到重视。事实已经证明,对残余应力进行标准化检测,可以为航空航天界使用的材料设计和加工提供有力的指导。

本文将就X射线衍残余应力测量技术在航空领域的应用展开讨论,大家共同学习进步。

残余应力检测在航空领域的重要性

残余应力是一种消除外力或不均匀的温度场等作用后仍留在物体内的自相平衡的内应力,它可能存在于航空工件制造加工中的每个环节。

一般来说,残余应力是有害的,比如使得加工构件开裂、翘曲变形或者器件尺寸上发生变化,因此残余应力是影响许多零部件使用寿命的关键因素之一,特别是那些经常经受疲劳或在应力腐蚀开裂环境中使用的部件。

但事物都具有两面性,残余应力同样不该被一票否决,它的存在也有一定好处。

研究表明,在工件中引入适当大小的残余压应力可以延长其疲劳寿命。如抛丸处理以及适当的磨抛处理可以使工件表面形成压应力层,这层压应力可以抑制裂纹的萌生与扩展,从而提高工件寿命。

因此,准确测定残余应力的大小与分布,在航空领域有着重要的应用前景。

残余应力测量技术概述

残余应力测量技术比较多,主要包括有损检测(机械法)与无损检测(物理法)两大类:前者对试件具有一定破坏性,通过应力释放的方式可以测得第一类残余应力,主要包括盲孔法、剥层法、取条法、切槽法等;后者为非破坏性的检测方式,包括激光干涉法、云纹分析法、X射线衍射法、中子衍射法、磁应力法和超声法等。

经行业多年实践,X射线衍射法具有原理成熟(通过测量晶格间距变化求出应力大小)、方法完善、可重复测量、测试精度高、无损等优点,为目前先进、可靠、切实可行的残余应力测定方法,在残余应力无损检测领域具有公认的权威性。

X射线衍射残余应力测量技术在航空领域的应用

X射线衍射法最初被用于测量材料的残余应力是在欧洲,目前整个行业已经形成了相应的标准。

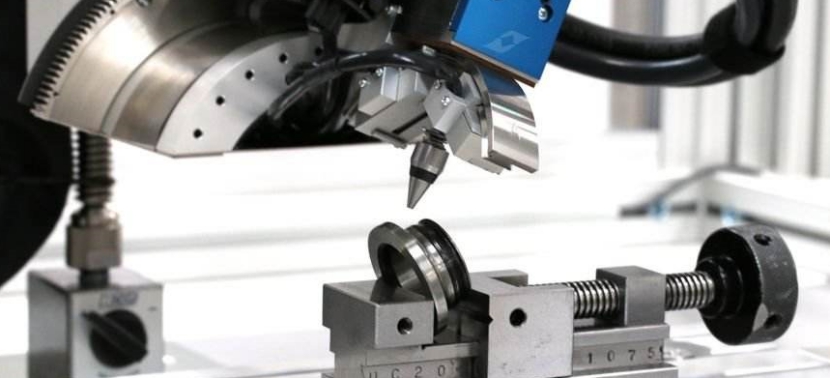

随着位置敏感探测器的出现和 广泛使用,该技术在20世纪70年代取得了巨大的进步。这些探测器可以在大型复杂几何零件上快速收集数据。X射线衍射系统现在已经可以制造得紧凑和小巧、便携。 X射线管技术也取得了很大的发展,包括一些小型低功率管的出现及使用甚至使其已经可以在铅屏蔽柜外被安全使用。典型代表就是日本理学的AutoMATE Ⅱ大功率微区应力仪。

(本设备由北京翔博科技独家代理)

随着技术的进步,现在可以利用X射线衍射法,在飞机部件制造过程的每个步骤以及使用寿命结束之前、期间和之后进行检测。

比如在制造过程中,利用X射线衍射法进行残余应力测量,可在早期发现可能有缺陷的部件,有效缩短识别问题的时间和重新制造部件的成本。有些经验丰富的检测公司,甚至可以根据数据对比,实时准确监控组件中的应力,以此了解何时制造设备需要维护甚至更换刀具等,这在降低经济成本方面成效显著。

在制造过程中测量残余应力的另一个好处是能够通过工艺顺序的优化,使成品部件中具有最佳的残余应力状态。许多热处理过程可以缓解或消除零件的应力,如果在高应力操作之前可以进行热处理,则可能更好地减少或消除部件中的变形现象。

此外,在工件交付后使用过程中,对残余应力的测量同样重要,可在一定程度上预防航空事故。由于加载应力和残余应力是相加的,因此可以以此为依据,检查零件以评估是否需要维修或更换零件。因为工件一旦投入使用,应力可能会有所消退。利用X射线进行残余应力检测,如果零件仍然保持有益应力,排除其他问题后,则不需进行更替。

总之,对残余应力进行正确检测与合理分析,为航空领域工程人员优化制造工艺、解决变形开裂问题提供了关键性的残余应力量化依据。