如何预测航空件突变断裂?这项技术完美解决

发布时间:2021/05/11

随着时代的发展,飞机已成为最方便快捷的交通工具。由于飞机制造精密,往往是由数百万甚至是千万个零件组装而成,且大部分都是金属构件。在飞行过程中,飞机会上升至几千米的高空,这些金属构件能否经得住考验,是影响着整架飞机能否安全飞行的重要因素。

飞机的起落架、机轮和发动机叶片等航空零部件,在使用过程中由于疲劳累计损伤、裂纹造成突然断裂的现象极为普遍。据不完全统计,在发动机零部件的失效事件中,转子叶片占70%,上世纪60年代中期到90年代中期,我国因压气机一级叶片失效损坏的发动机就多达16台,1997~2000年间某国空军在外场发生143起叶片折断、裂纹故障,导致了2起严重飞行事故及40起飞行事故。

在飞机众多零件当中,起落架、机轮、叶片等都是有使用寿命的,为了监测这些有寿机件,通常采用机械日检查、定时分解、目视和常规的无损探伤技术(涡流、超声波)等手段。为了预防事故发生,随着使用时间的增加,检查频率也会随之增加,例如维护规程中规定每飞行50h探伤1次,飞行强度高(如部队战斗机)缩短为每飞行25h探伤一次。这种做法虽然能有效地减少事故发生几率,但实际上不仅增加了工作量,更主要的是未必能够实现真正意义上的视情维修。

残余应力的基本概念

空结构件失效造成的一些灾难性事故 ,从现象上看是突变断裂 ,但实质上是由于应力过大引发的疲劳累积损伤造成的。

没有外力或外力矩作用而在物体内部依然存在并保持平衡的力,通常叫做残余应力或内应力。金属在被加工过程中,由于切削、铣削、铸造、锻造等工艺,改变了金属的形状,从而导致金属内部应力释放,就会导致工件加工后变形。

飞机上的零件大多都是由金属加工而成,因此普遍存在残余应力不均化等问题。如果可以肯定残余应力是引发航空结构件出现突变断裂的原因的话,那么,讨论在宏观裂纹(甚至微裂纹)形成前采用检测残余应力的方法来预报航空结构件的突变断裂是非常有意义的。

残余应力检测的技术

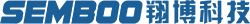

残余应力的检测方法有很多,根据其测试过程对被测构件是否产生破坏,可以分为机械检测法和无损检测法。

机械测量法又包含了钻孔法、深孔法、剥层法等,最为常见的是钻孔法(也称盲孔法),是一种对构件破坏性相对较小的检测方法。

无损测量法分为X 射线法、磁性法和超声法等,主要是通过物理光学和核物理技术来测量材料内部的物理常量(如晶格常数)在应力场中的变化,来间接算出物体内部残余应力值的方法。

在各种无损检测残余应力的方法中,X 射线衍射法被公认为是最精确可靠和方便快捷的,对被测工件不会造成任何损伤和破坏。

提供具有公信力的残余应力检测服务

残余应力检测和应用的标准化、工程化,使得采用无损检测法测定构件残余应力能够有效的监测航空构件的时效过程,并根据规律评估其寿命,实现真正意义上的视情维修。

作为国内专注残余应力与变形控制的专业服务商,北京翔博科技股份有限公司自2005年成立以来,一直致力于填补国内残余应力检测能力的空白,通过招募国内力学、材料学等专业学科的博士、硕士等尖端人才,联合沈阳发动机研究所,共同成立联合实验室,并依托强大的科研能力,打造具有CNAS资质认证的残余应力检测中心,为航空航天事业提供具有公信力残余应力检测服务,助力中国航空航天事业发展。