镍基高温合金小尺寸工件残余应力检测

发布时间:2020/10/28

盘环、机匣类零件是航空发动机中的重要组成部分,其材料多采用钛合金、镍基高温合金等难加工的高性能材料,进入切削加工前的毛坯多为盘形或环形,且通过锻造、轧制等工艺成型。

例如毛坯状态下的镍基高温合金小尺寸工件,在锻造及热处理过程中获得高强度高韧性的同时,也造成毛坯中产生较大的内应力,在后续切削加工过程中,由于残余应力的释放会发生加工变形,从而影响其结构精度。本项目的是应用X射线无损检测及残余应力评价技术,对该试件不同工艺环节的残余应力进行动态、连贯的检测分析,跟踪其变化趋势,进而从残余应力控制的角度对其关键的加工、时效环节进行综合工艺评价。

图表1 镍基合金X射线衍射峰

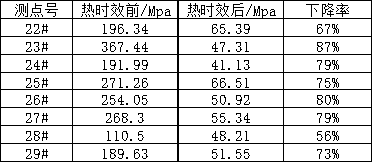

图表2 各检测位置中间点时效前后应力数据

图表3 各检测位置中间点时效前后应力数据点线图对比

为了使分析数据更有代表性,特从合金环上端面22#~29#测点处分别选择中间点进行数据分析,得出如下规律:热时效前的平均应力为231MPa,最大应力为367MPa,最小应力为110.5MPa;热时效后的平均应力水平为53MPa,最大应力为66.51,最小应力为41MPa;热时效前后的平均应力下降74.5%,且热时效后,合金环上端面的应力比较均匀,应力梯度小。

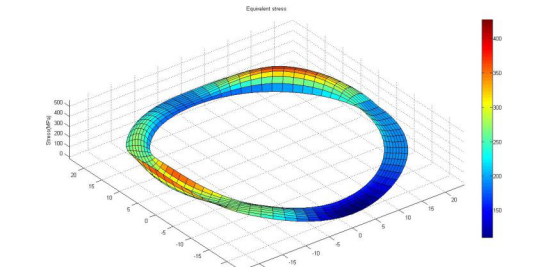

图表4 盘环类零件粗加工后X射线检测得到的残余应力云图

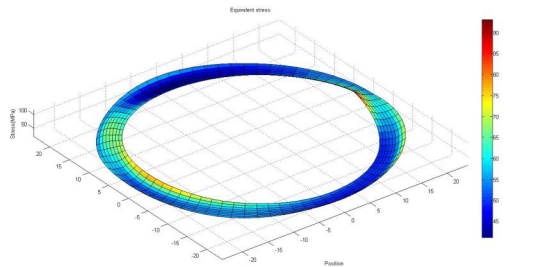

图表 5 盘环类零件时效处理后X射线检测得到的残余应力均化与降低情况

根据前述的数值分析与时效前后的应力云图对比,可以得出如下评价结论:

- 时效前,环形试件表面分布有较高残余应力,Mises等效应力水平在200~400MPa之间;

- 环形试件的45°与180°附近有两个明显应力集中区,与后续切削加工过程中出现的圆度误差特征吻合;

- 加入时效工艺后,环形试件表面残余应力明显降低,Mises等效应力水平在40~90MPa之间(下降率74.5%),且分布趋于均匀;

- 根据残余应力在工件体内分布的“自平衡”特性,表面残余应力的降低同样可以直接证明内部残余应力的同步下降;

- 通过对试件进行静力学分析,上述残余应力对环形试件当前状态的变形影响甚微;

- 原有的应力集中区随整体应力水平的降低与均化得以明显改善,有助于缓解后续的加工变形问题。

残余应力与工艺结论:对镍基高温合金环形试件粗加工后插入的时效工艺环节,有效地降低和均化了试件残余应力,避免了应力集中和当前状态其引起的加工变形,而且将有效缓解后续切削加工过程中的变形问题。